Производственные линии для собранных стеновых панелей

Когда слышишь 'производственные линии для собранных стеновых панелей', многие сразу представляют себе просто конвейер с роботами. Но это лишь верхушка айсберга — если вникнуть, то становится ясно, что ключевое здесь не столько оборудование, сколько сама логика процесса. Частая ошибка — начинать с покупки станков, а потом пытаться подогнать под них технологию. На деле же всё должно идти от типа панели, её слоёв, требований к точности и, что немаловажно, от реальных условий на стройплощадке, куда эти панели потом повезут.

От чертежа до первого запуска: где кроются подводные камни

Вспоминаю один из наших ранних проектов, ещё до плотного сотрудничества с ООО Чжубанг Строительные Технологии (Чунцин). Тогда мы решили собрать линию для сэндвич-панелей с утеплителем. Казалось бы, всё просто: каркас, наполнитель, облицовка. Но на этапе обкатки вылезла проблема с точностью позиционирования оконных проёмов. Станки были хорошие, но система разметки и фиксации заготовок оказалась 'слепой' — миллиметры расхождения на стадии сборки каркаса выливались в сантиметры на выходе. Пришлось останавливаться и переделывать систему направляющих и зажимов. Именно тогда я понял, что линия — это не набор модулей, а единый организм, где механика, электроника и даже последовательность операций должны быть выверены до мелочей.

Кстати, о последовательности. Для разных типов панелей она может кардинально отличаться. Например, для панелей с готовой фасадной отделкой сначала монтируется декоративный слой, а потом всё остальное. А для черновых конструкционных панелей — наоборот. Если этого не учесть, на выходе получится брак или бесконечные перенастройки. Мы набили немало шишек, пока не выработали чёткий алгоритм проектирования техпроцесса под каждый заказ. Сейчас, глядя на подход ООО Чжубанг Строительные Технологии (Чунцин), вижу, что они изначально заложили эту гибкость в свои решения — их технологическое предприятие, основанное ещё в 2015 году, явно прошло через подобные уроки.

Ещё один нюанс — подготовка персонала. Можно поставить самую современную линию, но если операторы не понимают, зачем нужна та или иная операция, а техники не умеют оперативно менять оснастку, всё встанет. Мы однажды потеряли почти неделю из-за того, что при смене типоразмера панели бригада неправильно выставила параметры на раскроечном центре. В итоге — горы испорченного утеплителя и металла. Теперь всегда настаиваем на комплексном обучении на месте, прямо на запущенной линии.

Оборудование: не гнаться за 'брендом', а искать адекватность

Здесь много спекуляций. Часто заказчики хотят всё автоматизировать, но не всегда это экономически оправдано. Например, автоматическая укладка утеплителя в каркас — штука дорогая и капризная. Если панели идут мелкими сериями и с разной геометрией, то ручная укладка с проверкой контролёром часто оказывается и быстрее, и надёжнее. Автомат хорош для больших партий однотипных изделий. Это важный момент, который мы всегда обсуждаем с клиентом на старте.

Ключевые узлы, на которых точно не стоит экономить, — это системы резки и фрезеровки. От них зависит геометрия всей панели. Неровный торец или неточный паз под стыковку — и монтажники на объекте будут проклинать всех и вся. Мы сотрудничаем с несколькими поставщиками, но когда речь заходит о сложных многослойных панелях, часто обращаемся к наработкам технологического предприятия Чжубанг. У них на сайте, https://www.zhubang.ru, видно, что они делают упор именно на точность и адаптивность линий, а не на голую автоматизацию. Это разумный подход.

И ещё о 'железе'. Вакуумные подъёмники для крупноформатных облицовочных плит — must have. Без них травматизм и брак резко взлетают. Но их тоже нужно правильно интегрировать в поток, чтобы они не создавали узких мест. Порой проще сделать два контура сборки с разной степенью механизации, чем один полностью автоматический, но постоянно простаивающий.

Логистика внутри цеха: невидимая основа эффективности

Это та часть, которую часто упускают из виду при проектировании. Сырьё (металлопрофиль, утеплитель, плиты OSB, крепёж) должно подаваться к линии без задержек. Если вилочный погрузчик вечно маневрирует между станками, толку не будет. Мы пришли к схеме с периметральными складами-накопителями для каждого типа материалов и тележками с выдвижными столами для перемещения полуфабрикатов между постами. Это снизило простои на 15-20%.

Особенно критична логистика для клеевых процессов. Если используется полиуретановый клей, который имеет ограниченное время жизнеспособности после нанесения, то участок склейки должен быть расположен так, чтобы панель сразу после этого попадала в пресс. Любая задержка — и прочность соединения под вопросом. Пришлось однажды перестраивать всю компоновку цеха из-за этой 'мелочи'.

И конечно, зона отгрузки. Готовые собранные стеновые панели — габаритный товар. Если их негде аккуратно складировать и быстро грузить, весь темп производства сбивается. Идеально, когда линия выходит прямо в зону временного хранения с удобным подъездом для фур. Но на практике такое бывает не всегда, поэтому часто проектируем поворотные конвейеры или рольганги для разворота панелей.

Контроль качества: не в конце, а на каждом шаге

Раньше мы ставили контрольный пост в самом конце линии. Ошибка. Брак обнаруживался, когда в панель уже были вложены все материалы и труд. Теперь контроль встроен в каждую значимую операцию. После сварки каркаса — проверка геометрии, после укладки утеплителя — проверка плотности прилегания, после нанесения покрытия — проверка адгезии. Это не значит, что нужно поставить десяток контролёров. Часто достаточно простых кондукторов, датчиков и чек-листов для операторов.

Важный момент — контроль скрытых работ. Например, корректность установки закладных деталей под монтаж. Если они смещены, панель на объекте не станет на место. Мы используем шаблоны с пин-магнитами, которые быстро показывают отклонение. Это самодельное, но очень эффективное решение, рождённое из практики.

Документирование тоже часть контроля. Каждая панель должна иметь паспорт или маркировку, по которой можно отследить, из какой партии сырья она сделана, кто был бригадой, какие параметры были на линии. Это не только для галочки, но и на случай рекламаций. ООО Чжубанг Строительные Технологии (Чунцин), судя по их подходу, также уделяет этому большое внимание — прослеживаемость важна для любого серьёзного технологического предприятия.

Адаптация под российские реалии: не всё по учебнику

Импортное оборудование часто рассчитано на идеальные условия: постоянную температуру, низкую влажность, стабильное напряжение. У нас же, особенно в регионах, с этим бывают проблемы. Поэтому при проектировании линии мы всегда закладываем дополнительный обогрев в зонах склейки и окраски, ставим стабилизаторы напряжения и обязательно — систему приточно-вытяжной вентиляции. Иначе зимой клей может не полимеризоваться, а летом — слишком быстро схватываться.

Ещё один чисто местный момент — доступность комплектующих. Нет смысла проектировать линию, где критичный датчик или режущий нож можно купить только под заказ из Европы с шестимесячным ожиданием. Мы стараемся использовать оборудование, которое можно обслуживать и ремонтировать силами местных инженеров, с доступными на рынке запчастями. Это сильно влияет на выбор поставщиков станков.

В этом контексте интересен опыт компании Чжубанг Строительные Технологии. Основанная в 2015 году с солидным уставным капиталом, она, похоже, изначально ориентировалась на создание устойчивых и ремонтопригодных решений. Их линии, судя по описаниям, часто модульные, что позволяет заменять или модернизировать отдельные участки без остановки всего производства. Это умный ход для нашего рынка.

Взгляд вперёд: куда движется технология сборных панелей

Сейчас тренд — не просто автоматизация, а цифровизация. В идеале, параметры каждой панели из BIM-модели должны напрямую поступать на станки линии, минимизируя человеческий фактор при перенастройке. Мы уже тестируем такие решения на пилотных участках. Пока это дорого, но для проектов с уникальной, сложной геометрией уже оправдано.

Другой вектор — гибридные панели, где сочетаются разные материалы (дерево, металл, бетон, композиты). Это требует от производственных линий ещё большей гибкости и умения работать с разными техпроцессами в одном потоке. Тут без тесного сотрудничества с разработчиками материалов и инженерами-технологами не обойтись. Просто купить линию 'с полки' не получится — только кастомный проект.

В конечном счёте, успех определяет не сама линия, а то, насколько она помогает делать качественный, востребованный продукт с предсказуемой себестоимостью. И здесь опыт, подобный тому, что накоплен в ООО Чжубанг Строительные Технологии (Чунцин), где фокус на технологии и адаптации, оказывается ценнее самых громких брендов. Главное — понимать, что ты производишь и для кого, а уже потом подбирать под это оборудование и выстраивать процесс. Всё остальное — инструменты для достижения этой цели.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Робот для внутреннего окрашивания

Робот для внутреннего окрашивания -

Предварительная камера выдержки

Предварительная камера выдержки -

Оборудование для создания шероховатости

Оборудование для создания шероховатости -

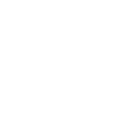

Высокоэффективный искусственный камень

Высокоэффективный искусственный камень -

Штабелерная тележка является

Штабелерная тележка является -

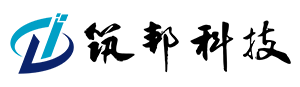

Робот для монтажа стеновых панелей-Решение

Робот для монтажа стеновых панелей-Решение -

Робот для установки изоляционных плит

Робот для установки изоляционных плит -

Предварительно напряженная композитная плита перекрытия-Решение

Предварительно напряженная композитная плита перекрытия-Решение -

Предварительно напряженные легкие лестницы-Решение

Предварительно напряженные легкие лестницы-Решение -

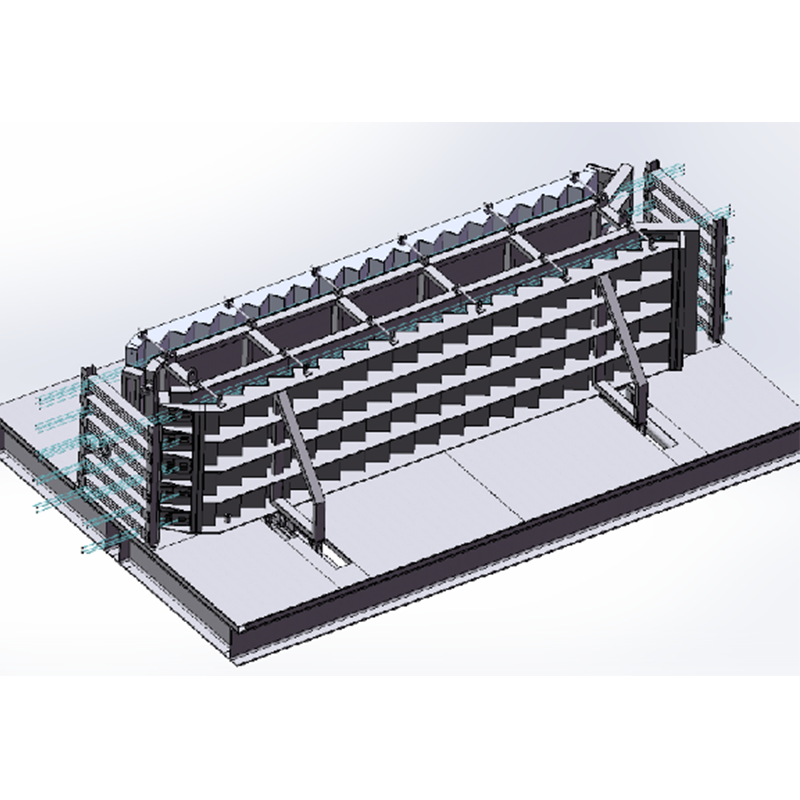

Многоярусная камера термообработки

Многоярусная камера термообработки -

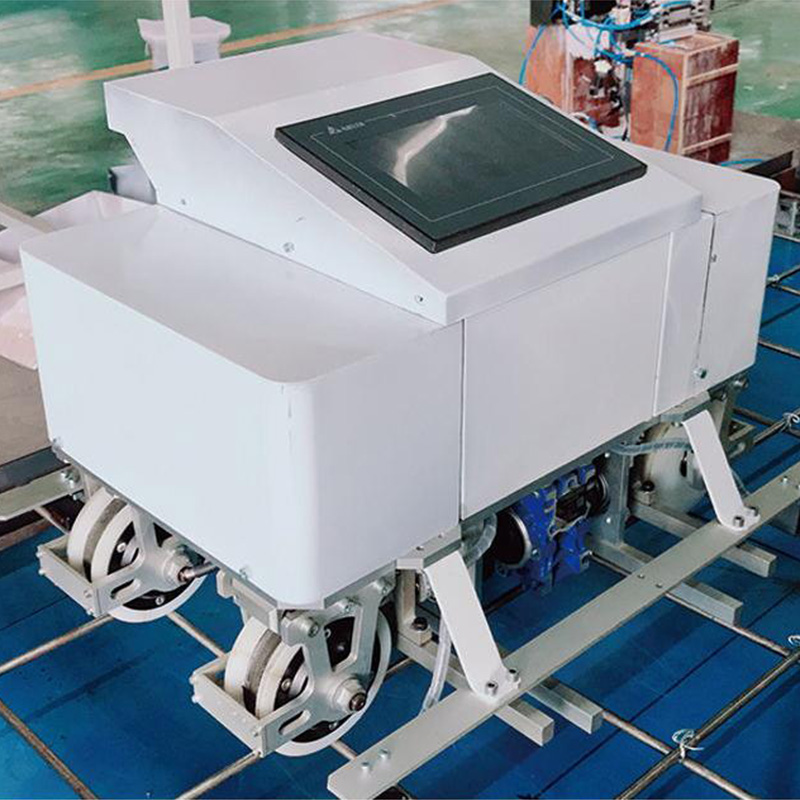

Робот для обвязки арматуры

Робот для обвязки арматуры -

Высокоэффективные наружные стеновые панели-Решение

Высокоэффективные наружные стеновые панели-Решение

Связанный поиск

Связанный поиск- Дешевые спеченные внутренние стеновые панели

- Ведущие кладочные материалы

- Автоматическая машина для укладки бетона

- строительство быстровозводимых зданий цена

- Ведущий интеллектуальный робот для монтажа стеновых панелей

- Оптический датчик деформаций

- Оптовые бетонные блоки 5

- Формы для сборных лестниц в Китае

- Зеленое строительство оптом

- Дешевые сборные лестницы формы