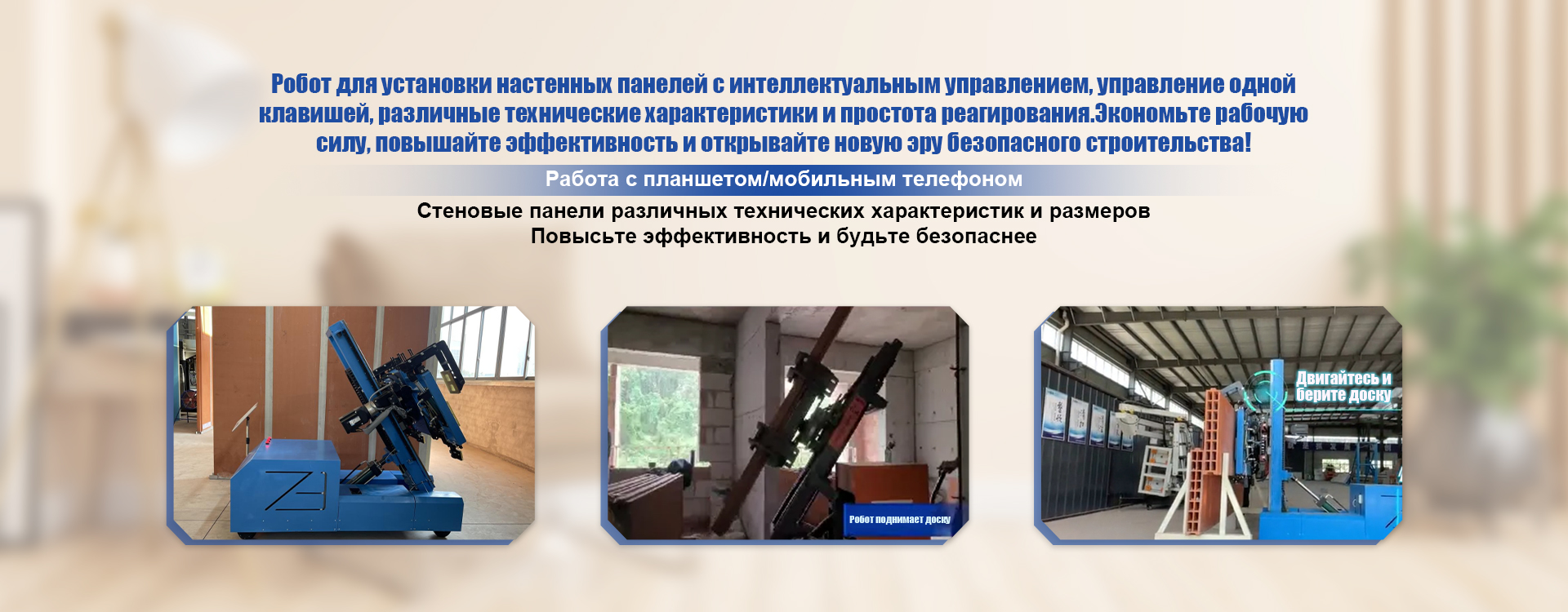

Оптический датчик деформаций

Оптические датчики деформаций… Как часто встречаются общие фразы про высокую точность и простоту установки. Да, в теории все прекрасно, но на практике часто всплывают нюансы, которые маскируются при презентациях. Многие выбирают их из-за отсутствия необходимости в контакте с измеряемым объектом, но забывают о сложностях с калибровкой и влиянием внешних факторов. Начал работать с ними еще в начале 2010-х, и с тех пор убедился: выбор и применение – это целая наука. Хотелось бы поделиться опытом, основанным не на учебниках, а на реальных проектах, с которыми столкнулся.

Что такое оптический датчик деформаций и в чем его преимущество?

Вкратце, оптический датчик деформаций – это прибор, который измеряет деформацию объекта, используя изменение угла отражения или преломления света. В отличие от тензодатчиков, они не требуют механического контакта с измеряемым материалом, что критически важно для тонких конструкций, деликатных покрытий или при работе с агрессивными средами. Это главное преимущество, конечно. Но стоит помнить, что это преимущество не абсолютное. У них есть свои ограничения, и их нужно учитывать.

Основной принцип работы основан на использовании монохроматического лазерного луча. Свет направляется на измеряемый участок, и изменение угла отражения лазерного луча определяется как функция деформации. Этот угол измеряется специальным датчиком, а затем, с помощью алгоритмов, вычисляется деформация.

Особенно хорошо они себя показывают в мониторинге напряженного состояния строительных конструкций, например, железобетонных мостов или зданий. В нашем проекте, связанном с реконструкцией моста, они позволили выявить скрытые трещины и зоны повышенного напряжения, которые не были заметны при визуальном осмотре. И это – огромный плюс.

Основные этапы работы с оптическим датчиком деформаций: от выбора до анализа данных

Выбор датчика – это первый и очень важный шаг. Нужно учитывать множество факторов: диапазон измеряемых деформаций, точность, рабочую температуру, тип измеряемого материала, а также условия эксплуатации (наличие пыли, влаги, вибрации).

ВОО Чжубанг Строительные Технологии (Чунцин) предлагает широкий спектр моделей. Наши специалисты всегда готовы помочь в выборе подходящего варианта. У нас есть опыт работы с различными производителями, от известных европейских брендов до китайских аналогов – выбор зависит от бюджета и требований к точности.

Калибровка – это следующий важный этап. Без правильной калибровки измерения будут неточными. Калибровку проводят с использованием эталонных образцов, деформированных известной величиной. Этот процесс может быть достаточно трудоемким, особенно если нужно обеспечить высокую точность. Мы используем специализированное оборудование и программное обеспечение для калибровки, чтобы гарантировать качество измерений.

Проблемы и подводные камни: с чем сталкиваются при практическом применении?

Не все так гладко, как кажется на первый взгляд. На практике часто возникают проблемы с влиянием температуры и влажности. Изменение температуры может привести к изменению оптических свойств материала, что, в свою очередь, повлияет на точность измерений. Для минимизации этого эффекта необходимо использовать датчики с температурной компенсацией и проводить калибровку при стабильной температуре.

Другая проблема – это отражающие свойства поверхности. Если поверхность измеряемого объекта сильно отражает свет, то это может привести к появлению ложных сигналов. В таких случаях необходимо использовать специальные покрытия или наносить датчик на матовую поверхность. Иногда приходится прибегать к сложным алгоритмам обработки сигнала, чтобы отделить реальный сигнал деформации от шума.

Мы сталкивались с ситуацией, когда датчик неправильно показывал деформацию из-за загрязнения поверхности. Оказалось, что на поверхность попала пыль, которая ухудшила отражающие свойства. Для решения этой проблемы пришлось использовать ультразвуковую очистку поверхности. Это пример того, что даже самые современные датчики могут потребовать дополнительных мер по обеспечению точности измерений.

Примеры из практики: успешные и менее удачные проекты

Помню один проект по мониторингу деформаций арматуры в железобетонном перекрытии. Использовали оптические датчики деформаций для контроля состояния перекрытия во время строительства. Измерения показали, что арматура деформируется в соответствии с расчетными значениями. Но возникла проблема: датчик начал давать неточные показания из-за вибрации от строительной техники. Пришлось использовать виброизоляцию датчика, чтобы устранить этот эффект.

Была и неудача. В другом проекте использовали оптические датчики деформаций для контроля деформаций тонкой металлической пластины. Но из-за высокой чувствительности датчика к внешним воздействиям, измерения были очень шумными. В итоге пришлось отказаться от использования этого типа датчиков и перейти на тензодатчики.

Заключение: стоит ли использовать оптические датчики деформаций?

Оптические датчики деформаций – это мощный инструмент для мониторинга напряженного состояния объектов. Они обладают рядом преимуществ, таких как отсутствие механического контакта с измеряемым материалом и возможность измерения деформаций в широком диапазоне. Однако, при их применении необходимо учитывать ряд нюансов, таких как влияние температуры и влажности, отражающие свойства поверхности и вибрация. Правильный выбор датчика, калибровка и обработка данных – это залог получения точных и надежных результатов. ООО Чжубанг Строительные Технологии (Чунцин) готова предложить своим клиентам профессиональную помощь в выборе и применении оптических датчиков деформаций для решения самых сложных задач.

В конечном итоге, решение о выборе между оптическими и другими типами датчиков всегда зависит от конкретной задачи и условий эксплуатации. Главное – это понимать преимущества и недостатки каждого типа датчиков и правильно их использовать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

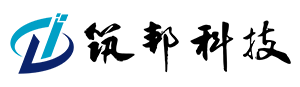

Робот для монтажа стеновых панелей-Решение

Робот для монтажа стеновых панелей-Решение -

Предварительная камера выдержки

Предварительная камера выдержки -

Робот для затирки поверхности пола

Робот для затирки поверхности пола -

Робот для внутреннего окрашивания

Робот для внутреннего окрашивания -

Очистная машина для формующих столов

Очистная машина для формующих столов -

Штабелерная тележка является

Штабелерная тележка является -

Машина бокового переворота

Машина бокового переворота -

Высокоэффективные наружные стеновые панели

Высокоэффективные наружные стеновые панели -

Робот для лазерного выравнивания пола на четырёх колёсах

Робот для лазерного выравнивания пола на четырёх колёсах -

Бункер подачи бетона

Бункер подачи бетона -

Автоматическая распылительная машина

Автоматическая распылительная машина -

Робот для нанесения покрытия на пол

Робот для нанесения покрытия на пол

Связанный поиск

Связанный поиск- Превосходная переработка строительных отходов

- Лидинг сборка быстровозводимых зданий

- Купить сланцевый кирпич

- Ведущие бетонные фундаментные блоки

- Купить здание из сэндвич-панелей

- Обработка блоков

- Замена двухслойных пустотелых кирпичей

- Дешевые сборные панели

- кирпич одинарный пустотелый

- Производственные линии для изготовления сборных стеновых панелей