Обработка зол ТЭЦ

Когда слышишь ?обработка зол ТЭЦ?, многие представляют себе просто складирование или вывоз на полигон. Вот в этом и кроется главный прокол. На деле, это целый технологический цикл, от выгрузки из котла до превращения во что-то полезное, и на каждом шагу — свои ?подводные камни?.

Что на самом деле скрывается за ?золошлаковыми отходами?

Начнем с основ, которые почему-то часто упускают. Зола-унос и шлак — это не одно и то же. Первая — это тонкодисперсный порошок из электрофильтров, вторая — спекшаяся масса из-под котла. Их химический и гранулометрический состав отличается кардинально, а значит, и подход к переработке должен быть разным. Частая ошибка — пытаться работать с ними по единой схеме.

Здесь важно смотреть на источник — тип сжигаемого топлива (уголь какой марки?), конструкцию котла и систему золоулавливания. От этого зависит, скажем, содержание несгоревшего углерода или оксидов кальция. Помню, на одной из сибирских ТЭЦ столкнулись с золой, которая буквально ?схватывалась? при контакте с влагой из-за высокого содержания свободного CaO. Хранить её в открытом отвале было нельзя — теряли все потенциальные свойства для дальнейшего использования.

Поэтому первый и главный шаг — это тщательный и регулярный анализ. Без лаборатории и понимания, что именно лежит в отвале, любые разговоры о глубокой переработке — это гадание на кофейной гуще. Инвестиции в аналитику на старте экономят миллионы потом.

От теории к практике: цепочка действий на площадке

Итак, сырье охарактеризовали. Дальше — логистика и подготовка. Часто проблема даже не в технологии, а в том, как организовать непрерывную подачу материала на установку. Зола гигроскопична, её надо хранить в сухих помещениях или силосах, иначе она берётся комками, которые потом не раздробить.

Для шлака нужны дробилки, причем достаточно мощные. Не всякое оборудование справляется с его абразивностью. Видел случаи, когда молотки изнашивались за считанные недели. Сейчас, конечно, есть более стойкие сплавы, но это вопрос стоимости. Иногда эффективнее не дробить ?в пыль?, а получать фракционированный материал — щебень разных фракций для дорожного строительства. Это сразу добавляет ценности.

С золой-уносом сложнее. Её часто используют в качестве добавки в цемент (микрокремнезём) или для производства автоклавных газобетонов. Но здесь ключевое — стабильность состава. Если сегодня зола одного качества, а завтра другого, то бетонный завод откажется от неё. Поэтому на ТЭЦ нужно выстраивать процесс, обеспечивающий эту стабильность, что не всегда просто при переменном качестве угля.

Технологические решения и их подводные камни

Рынок предлагает множество установок для обработки зол ТЭЦ: от простых сепараторов для извлечения несгоревшего углерода до сложных линий по производству зольных гранул или даже извлечению редкоземельных элементов. Но мой опыт подсказывает: чем сложнее и ?навороченнее? технология, тем выше риски.

Был у нас проект с магнитной сепарацией для извлечения магнетита из золы. Теория гласила о хорошем выходе. На практике содержание магнитной фракции оказалось мизерным, а затраты на электроэнергию для сепараторов съедали всю потенциальную прибыль. Проект свернули. Вывод: перед масштабированием любой технологии нужен долгий пилотный этап именно на вашем сырье.

Более надежным и востребованным направлением мне видится приготовление техногенных грунтов или добавок для строительства. Например, смешивание золы, шлака и связующих компонентов позволяет получать материал для отсыпки дорог или рекультивации земель. Тут важно работать с партнерами, которые понимают строительные нормы. Как-то раз мы сотрудничали с компанией ООО Чжубанг Строительные Технологии (Чунцин) — они как раз занимаются такими технологическими решениями в строительстве. Заглядывал на их сайт https://www.zhubang.ru — видно, что Технология Чжубанг как технологическое предприятие, основанное еще в 2015 году, фокусируется на практическом внедрении подобных материалов. Для нас такой подход был ценен — не просто продать золу, а предложить готовую рецептуру и технологию её применения.

Экономика и экология: где баланс?

Без этого раздела любой разговор о переработке неполон. Часто экологические штрафы за размещение отходов — это единственный драйвер для начала переработки. Но строить бизнес только на этом шатком фундаменте опасно. Нужно искать устойчивую экономическую модель.

Переработка золы в товарный продукт — это затраты на оборудование, логистику, персонал. Рынок сбыта не всегда стабилен. Цена на зольный щебень конкурирует с природным, а строители часто консервативны и не доверяют ?техногенке?. Поэтому важно работать не только над качеством продукта, но и над его сертификацией, над доказательством его преимуществ (например, меньший вес, лучшие дренажные свойства).

С другой стороны, есть и экологические бонусы, которые можно монетизировать в долгосрочной перспективе через углеродные кредиты или зеленые стандарты. Сокращение отвалов — это восстановление земель, улучшение имиджа компании. Но это стратегические выгоды, а не быстрые деньги.

Взгляд в будущее: куда движется отрасль

Если говорить откровенно, то массовая высокопередельная обработка зол ТЭЦ в России пока еще не стала нормой. Доминирует складирование или простейшее использование. Но тренд есть, и он задан ужесточением законодательства и истощением природных ресурсов.

Перспективными выглядят направления, связанные с глубокой химической переработкой: получение алюмосиликатных микросфер, оксидов металлов. Но это требует серьезных НИОКР и инвестиций. Более реалистичный сценарий на ближайшие 5-10 лет — это развитие сети региональных перерабатывающих хабов, которые будут агрегировать отходы с нескольких ТЭЦ и производить стандартизированные строительные материалы.

Ключ к успеху, на мой взгляд, — в кооперации. Энергетикам нужно активнее искать партнеров в строительной отрасли, в сфере производства стройматериалов. Не пытаться изобретать всё самим, а предоставлять качественное сырье технологическим компаниям, которые, как та же Технология Чжубанг, знают, как превратить его в надежный продукт для конечного потребителя. Только так зола перестанет быть обузой и станет по-настоящему ценным ресурсом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Четырёхдисковый робот для затирки пола

Четырёхдисковый робот для затирки пола -

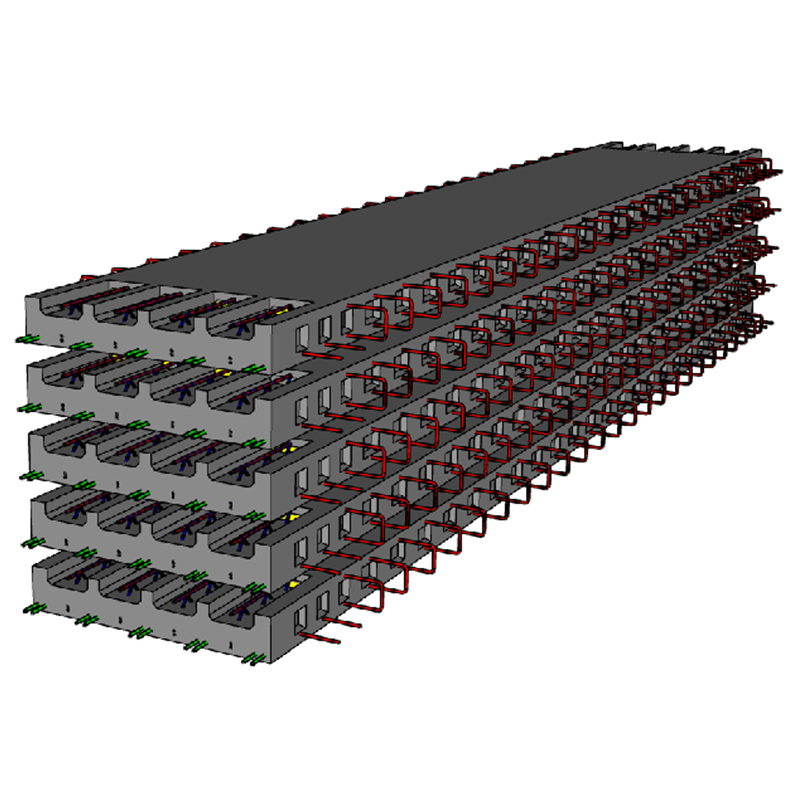

Высокоэффективные наружные стеновые панели-Решение

Высокоэффективные наружные стеновые панели-Решение -

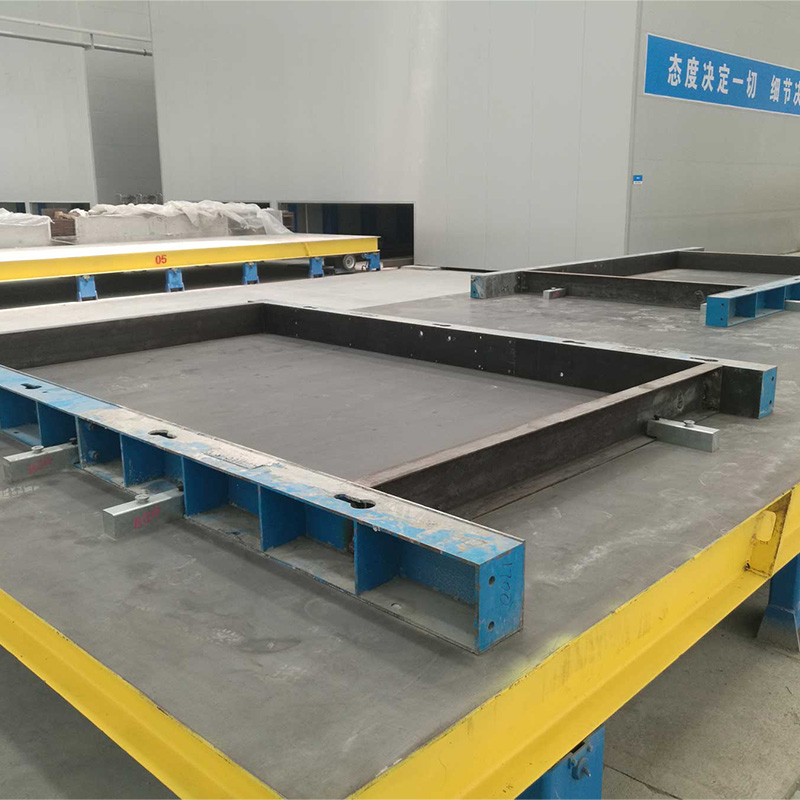

Боковая опалубка

Боковая опалубка -

Робот для измерений

Робот для измерений -

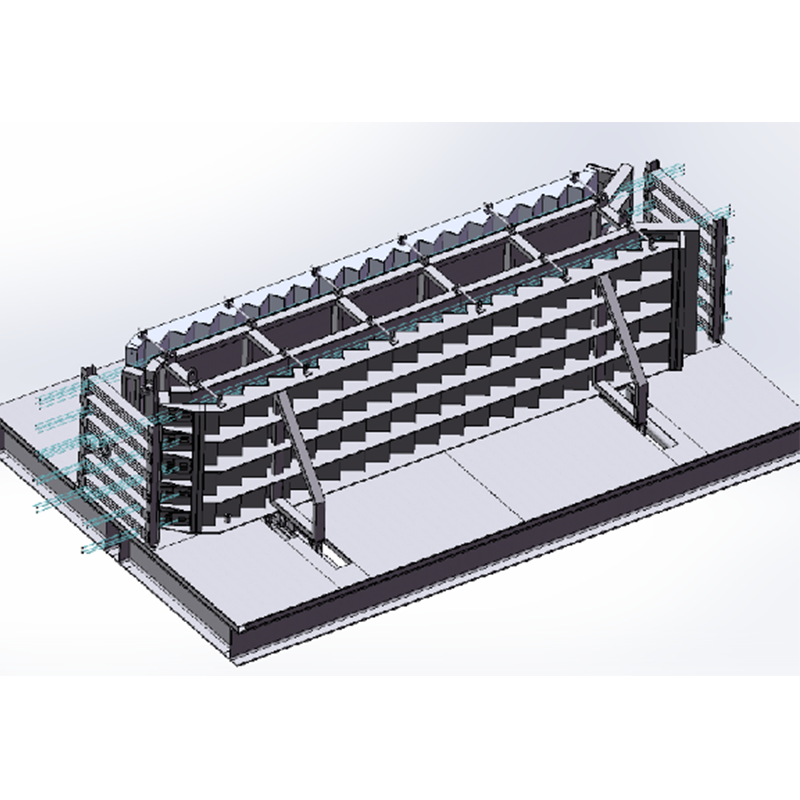

Предварительно напряженные легкие лестницы-Решение

Предварительно напряженные легкие лестницы-Решение -

Затирочная машина

Затирочная машина -

Робот для нанесения покрытия на пол

Робот для нанесения покрытия на пол -

Ручной пистолет для вязки арматуры

Ручной пистолет для вязки арматуры -

Транспортная тележка-шаттл

Транспортная тележка-шаттл -

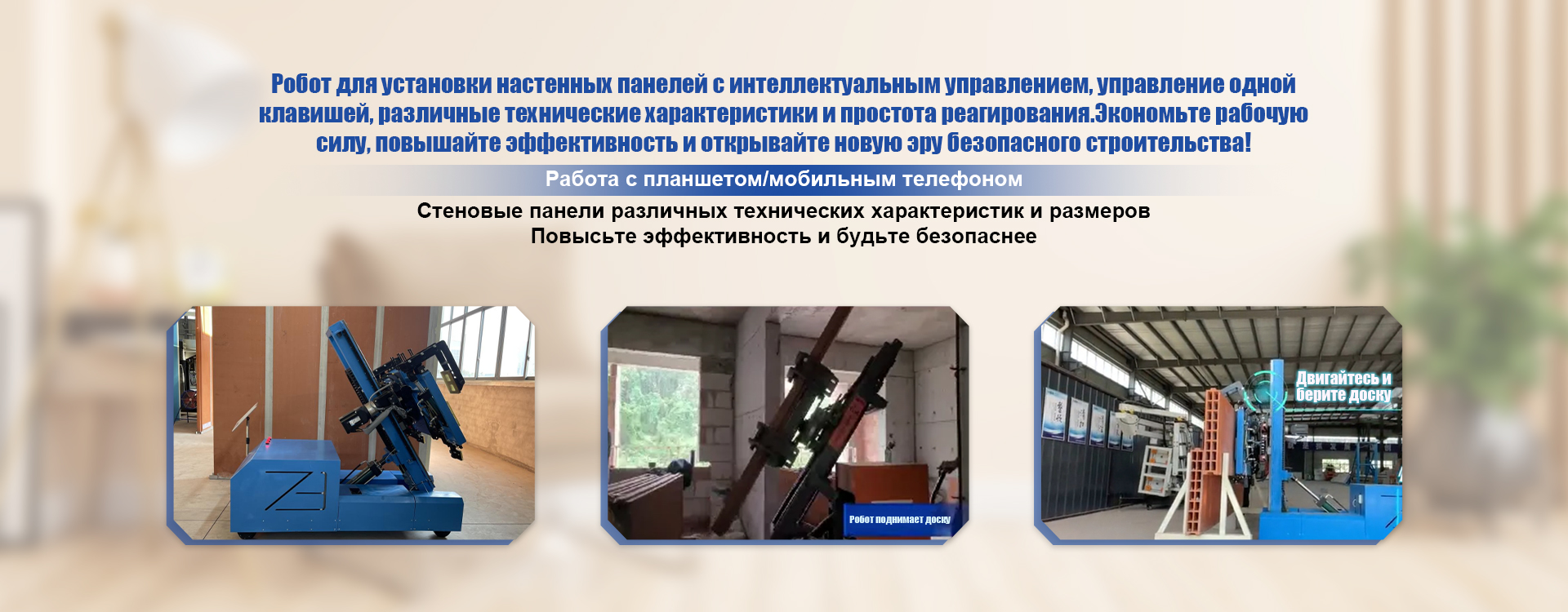

Роботы для обработки стен

Роботы для обработки стен -

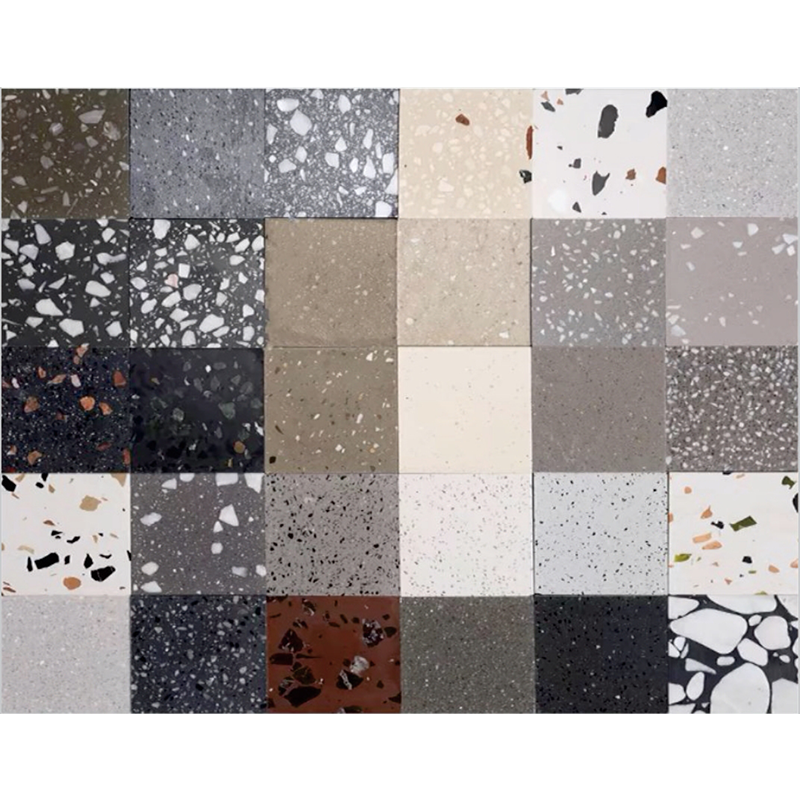

Высокоэффективный искусственный камень

Высокоэффективный искусственный камень -

Автоматический разметчик

Автоматический разметчик

Связанный поиск

Связанный поиск- Предварительная камера выдержки

- Ведущие прямоугольные бетонные блоки

- Оптовая продажа декоративной изоляции интегрированного фасада

- Оптовая продажа быстровозводимых каркасных зданий

- Роботизированный комплекс обработки вертикальных поверхностей

- Дешевое строительство сборных зданий

- Оптовая продажа декоративных и изоляционных интегрированных фасадов в сборе

- анкер для пустотелого кирпича

- Оптовая сборка спеченных стеновых панелей производственная линия

- Превосходные строительные материалы для сборки