Предварительная камера выдержки

Предварительная камера выдержки – это, на первый взгляд, простая штука. Но сколько раз в практике, особенно при работе с полимерными материалами, мы сталкивались с неожиданными результатами? Зачастую, это происходит из-за недооценки роли этой камеры, ее влияния на процесс отверждения и, как следствие, на конечные свойства продукта. Многие, особенно новички, считают ее просто 'домиком' для материалов, не задумываясь о тонкой настройке параметров. Сегодня хочу поделиться своими наблюдениями и практическими советами, основанными на многолетнем опыте.

Что такое предварительная камера выдержки и зачем она нужна?

Итак, для начала, давайте разберемся, что вообще представляет собой предварительная камера выдержки. По сути, это изолированное пространство, где материал, например, полимерная композиция, подвергается предварительной обработке – это может быть нагрев, выдержка в определенной атмосфере, применение внешнего давления. Главная цель – улучшить его структуру, подготовить к последующему окончательному отверждению. Почему это важно? Во-первых, это обеспечивает более равномерное распределение компонентов, устраняя зоны концентрации или недостатка. Во-вторых, это способствует лучшему связыванию молекул, повышая механическую прочность и термостойкость. В-третьих, некоторые процессы, такие как удаление остаточных растворителей или газовых пузырьков, более эффективно выполняются именно в предварительной камере.

Зачем нужна эта подготовка? Представьте, вы пытаетесь связать два отдельных куска пластилина. Если просто сжать их, связь будет слабой, неровной. А если немного 'размять' их, разогреть, то они лучше 'прилипнут' друг к другу. Предварительная камера выдержки выполняет ту же функцию – 'размягчает' материал, делая его более податливым и способным к более эффективному отверждению. И это не просто абстрактная идея, это напрямую влияет на долговечность и надежность конечного изделия.

Оптимизация параметров предварительной камеры: нагрев и время выдержки

Самый распространенный вопрос – какой температурный режим и время выдержки выбрать? Здесь нет универсального ответа. Все зависит от конкретного материала и желаемых свойств. Например, при работе с эпоксидными смолами оптимальная температура обычно находится в пределах 40-60°C, а время выдержки – от 30 минут до нескольких часов. Но это лишь отправная точка. Нужно учитывать вязкость смолы, наличие добавок, а также желаемую степень отверждения.

Лично я часто сталкиваюсь с ситуацией, когда слишком короткая выдержка приводит к неравномерному отверждению, а слишком длительная – к деградации материала. Особенно это заметно при использовании смол с высокой молекулярной массой. Иногда, достаточно простого контроля температуры, чтобы добиться нужного результата. Но в других случаях, требуется более сложная система управления, включающая несколько температурных этапов или чередование нагрева и охлаждения.

Практический случай: проблемы с термостойкостью композита

Недавно работали с композитом на основе углеродных волокон и эпоксидной смолы для изготовления деталей двигателей. Детали получались достаточно прочными, но при нагреве до рабочей температуры (около 150°C) наблюдалось заметное снижение несущей способности. После анализа выяснилось, что проблема была в недостаточной выдержке в предварительной камере. Смола недостаточно хорошо связалась с углеродными волокнами, и при нагреве связь начала разрушаться. Увеличение времени выдержки до 4 часов при температуре 50°C позволило решить проблему. Это показало, насколько важно правильно подобрать параметры предварительной камеры для конкретной задачи. В процессе мы использовали технологии, предлагаемые компанией ООО Чжубанг Строительные Технологии, в частности, их специализированные термокамеры. Их системы контроля температуры и равномерного распределения тепла существенно упростили настройку и мониторинг процесса.

Атмосферные условия: влияние на качество отверждения

Часто недооценивают роль атмосферы внутри предварительной камеры выдержки. Наличие влаги, кислорода или других газов может существенно повлиять на процесс отверждения. Например, при работе с материалами, чувствительными к кислороду, необходимо проводить выдержку в инертной атмосфере (азот, аргон). Это предотвращает окисление смолы и обеспечивает более полное отверждение. Иногда, достаточно просто использовать водоотделители или осушители воздуха, чтобы снизить содержание влаги в камере.

Я помню один случай, когда при производстве термопластичных деталей, после небольшой корректировки системы вентиляции в камере, удалось значительно снизить количество дефектов, связанных с образованием пузырьков. Появилось понимание, что даже кажущиеся незначительными факторы могут существенно влиять на качество конечного продукта. ООО Чжубанг Строительные Технологии предлагает решения для контроля атмосферных условий в камерах выдержки, включая системы вакуумирования и газовой фильтрации.

Современные тенденции: автоматизация и мониторинг

В последние годы наблюдается тенденция к автоматизации процессов в предварительных камерах выдержки. Встроенные датчики температуры, давления и влажности, а также системы управления, позволяют точно контролировать параметры процесса и автоматически корректировать их в зависимости от изменяющихся условий. Это значительно снижает риск ошибок и повышает воспроизводимость результатов.

В частности, сейчас все более популярными становятся камеры с возможностью удаленного мониторинга и управления через интернет. Это позволяет оперативно реагировать на возникающие проблемы и оптимизировать процесс выдержки без необходимости находиться рядом с камерой. ООО Чжубанг Строительные Технологии активно разрабатывает и внедряет такие решения. Их платформа позволяет не только контролировать основные параметры, но и анализировать данные, выявляя тенденции и прогнозируя возможные проблемы.

В заключение, хочу сказать, что предварительная камера выдержки – это важный элемент технологического процесса, который нельзя недооценивать. Правильный подбор параметров, учет атмосферных условий и применение современных технологий позволяют значительно повысить качество и надежность конечного продукта. И, конечно, не стоит бояться экспериментировать и искать оптимальные решения для каждой конкретной задачи. Опыт и постоянное совершенствование – вот что позволяет добиться успеха в этой области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

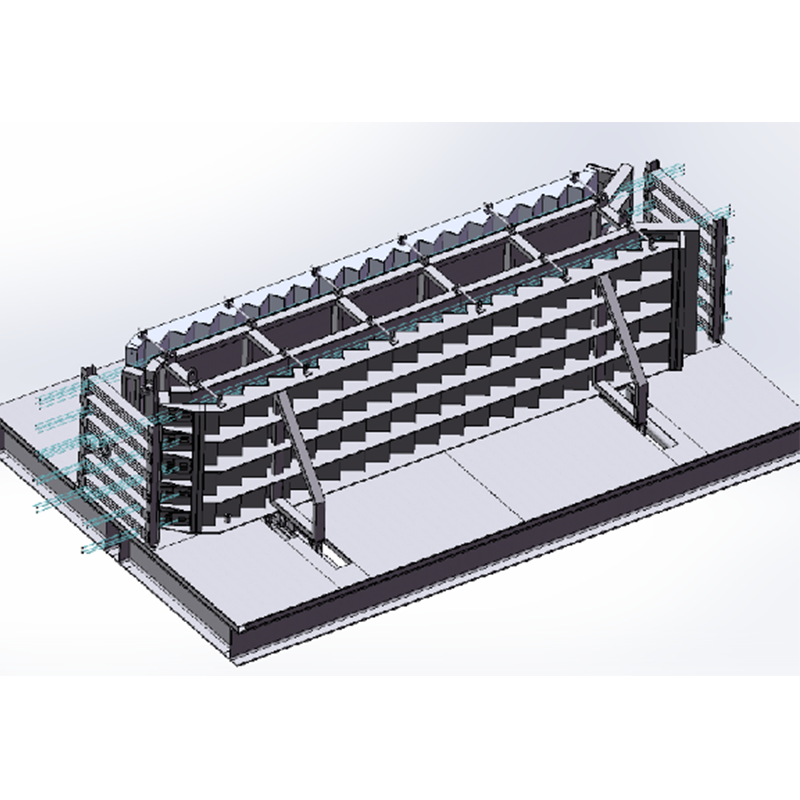

Предварительная камера выдержки

Предварительная камера выдержки -

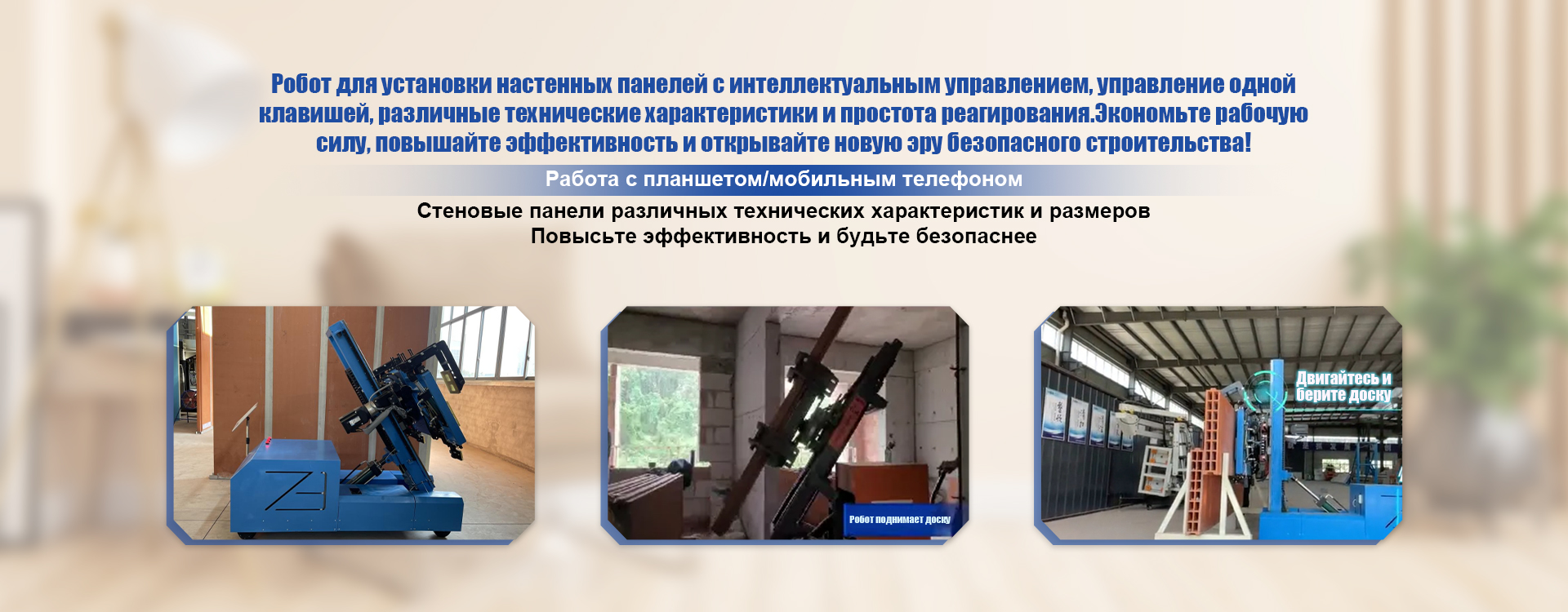

Робот для монтажа стеновых панелей-Решение

Робот для монтажа стеновых панелей-Решение -

Роботизированный монтажник опалубочных щитов

Роботизированный монтажник опалубочных щитов -

Предварительно напряженные легкие лестницы-Решение

Предварительно напряженные легкие лестницы-Решение -

Опрокидыватель

Опрокидыватель -

Предварительно напряженная композитная плита перекрытия-Решение

Предварительно напряженная композитная плита перекрытия-Решение -

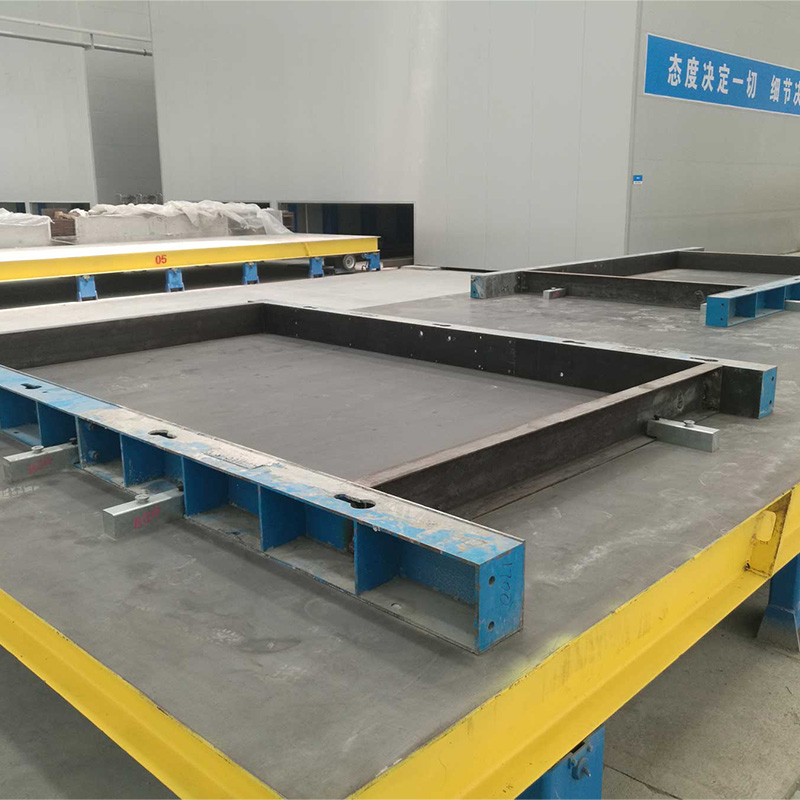

Формовочный стол

Формовочный стол -

Боковая опалубка

Боковая опалубка -

Бункер подачи бетона

Бункер подачи бетона -

Предварительно напряженные легкие лестницы

Предварительно напряженные легкие лестницы -

Конусный укладчик

Конусный укладчик -

Робот для установки изоляционных плит

Робот для установки изоляционных плит

Связанный поиск

Связанный поиск- Дешевый пустотелый полнотелый кирпич

- Ведущие экологичные строительные материалы

- Оптовая продажа стеновых панелей из автоклавного газобетона

- Превосходные экологичные строительные материалы

- Линия по производству искусственного камня

- Кладочные материалы

- Купить оборудование для производства сборного железобетона

- Оптовая продажа неорганического искусственного камня

- Ведущий Повторное использование строительных отходов

- Строительство сборочных зданий в Китае