Генерация обработки искусственного камня

Генерация обработки искусственного камня включает в себя несколько этапов, от выбора сырья до финишной полировки. Оптимизация каждого из этих этапов позволяет значительно повысить эффективность производства, снизить затраты и улучшить качество конечного продукта. В этой статье мы рассмотрим ключевые аспекты генерации обработки искусственного камня и предоставим практические рекомендации для их оптимизации.

Что такое генерация обработки искусственного камня: Основные понятия

Генерация обработки искусственного камня – это комплекс процессов, направленных на создание изделий из искусственного камня, начиная с подготовки сырья и заканчивая финишной обработкой. ООО Чжубанг Строительные Технологии (Чунцин) предлагает широкий спектр оборудования и технологий для этой области. Искусственный камень пользуется популярностью благодаря своей прочности, долговечности и эстетичному внешнему виду.

Основные этапы генерации обработки искусственного камня

- Подготовка сырья: Выбор и подготовка смол, пигментов, наполнителей.

- Смешивание компонентов: Точное дозирование и смешивание ингредиентов.

- Формование: Заливка смеси в формы или применение других методов формования.

- Отверждение: Процесс полимеризации смолы.

- Обработка: Резка, шлифовка, полировка.

- Финишная отделка: Нанесение защитных покрытий, придание текстуры.

Оптимизация процессов подготовки сырья

Правильный выбор сырья играет ключевую роль в качестве конечного продукта. Важно учитывать следующие факторы:

Выбор смол

Наиболее распространенные типы смол: полиэфирные, акриловые и эпоксидные. Полиэфирные смолы отличаются доступной ценой, но менее устойчивы к воздействию ультрафиолета. Акриловые смолы обладают высокой прочностью и устойчивостью к выцветанию. Эпоксидные смолы отличаются высокой адгезией и химической стойкостью. Выбор смолы зависит от конкретных требований к изделию.

Выбор наполнителей

Наполнители влияют на прочность, вес и внешний вид искусственного камня. В качестве наполнителей используются: кварцевый песок, мраморная крошка, гранитная крошка, акриловые частицы и другие материалы. Важно выбирать наполнители, соответствующие типу смолы и требованиям к конечному продукту. К примеру, кварцевый песок обеспечивает высокую прочность, а акриловые частицы – гладкую поверхность.

Оптимизация дозирования и смешивания компонентов

Точное дозирование и тщательное смешивание компонентов – залог однородности и высокого качества искусственного камня. Использование автоматизированных систем дозирования и смешивания позволяет минимизировать ошибки и обеспечить стабильное качество продукции. Важно регулярно калибровать оборудование и контролировать качество смешивания.

Оптимизация процессов формования и отверждения

Правильный выбор метода формования и режима отверждения напрямую влияет на прочность и внешний вид искусственного камня.

Выбор метода формования

Существует несколько методов формования искусственного камня: литье, вибролитье, прессование, экструзия и другие. Выбор метода зависит от формы и размеров изделия, а также от типа смолы. Литье – наиболее распространенный метод, подходящий для изготовления изделий сложной формы. Вибролитье позволяет получить более плотную структуру материала. Прессование используется для изготовления плит и других плоских изделий.

Оптимизация режима отверждения

Режим отверждения (температура, время) зависит от типа смолы и размера изделия. Важно соблюдать рекомендации производителя смолы. Неправильный режим отверждения может привести к образованию трещин, деформации и снижению прочности материала. Использование автоматизированных систем контроля температуры позволяет обеспечить оптимальный режим отверждения.

Оптимизация процессов обработки и финишной отделки

Обработка и финишная отделка – важные этапы, определяющие внешний вид и эксплуатационные характеристики искусственного камня.

Выбор инструментов для обработки

Для резки, шлифовки и полировки искусственного камня используются различные инструменты: алмазные диски, шлифовальные круги, полировальные пасты и другие. Важно выбирать инструменты, соответствующие типу материала и виду обработки. Алмазные диски обеспечивают быструю и точную резку, а шлифовальные круги – гладкую поверхность. Полировальные пасты используются для придания блеска.

Оптимизация режимов обработки

Режимы обработки (скорость резки, давление шлифовки, скорость полировки) зависят от типа материала и используемого инструмента. Важно соблюдать рекомендации производителя инструментов. Неправильный режим обработки может привести к образованию сколов, царапин и других дефектов. Использование автоматизированных систем контроля режимов обработки позволяет обеспечить стабильное качество продукции. ООО Чжубанг Строительные Технологии (Чунцин) предлагает консультации по подбору оптимальных режимов обработки.

Применение защитных покрытий

Для защиты искусственного камня от воздействия влаги, ультрафиолета и других факторов применяются различные защитные покрытия: лаки, воски, герметики и другие. Выбор покрытия зависит от условий эксплуатации изделия. Лаки обеспечивают высокую степень защиты от истирания и царапин, а воски – придают блеск и водоотталкивающие свойства.

Рассмотрим сравнительную таблицу популярных типов смол для изготовления искусственного камня:

| Тип смолы | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Полиэфирная | Низкая стоимость, простота использования | Низкая устойчивость к УФ-излучению, меньшая прочность | Столешницы, раковины, облицовочные панели (для внутренних работ) |

| Акриловая | Высокая прочность, устойчивость к УФ-излучению, ремонтопригодность | Более высокая стоимость | Столешницы, раковины, ванны, облицовочные панели (для внутренних и наружных работ) |

| Эпоксидная | Высокая адгезия, химическая стойкость, долговечность | Сложность в работе, высокая стоимость | Полы, промышленные изделия, химически стойкие покрытия |

Контроль качества на всех этапах генерации обработки искусственного камня

Для обеспечения высокого качества продукции необходимо осуществлять контроль качества на всех этапах генерации обработки искусственного камня. Важно контролировать качество сырья, точность дозирования и смешивания компонентов, соблюдение режимов формования и отверждения, а также качество обработки и финишной отделки. Регулярный контроль качества позволяет выявлять и устранять дефекты на ранних стадиях производства, что снижает затраты и повышает качество конечного продукта.

Внедрение современных технологий в генерацию обработки искусственного камня

Внедрение современных технологий позволяет значительно повысить эффективность и качество генерации обработки искусственного камня. Автоматизация процессов дозирования, смешивания, формования и обработки позволяет минимизировать человеческий фактор и обеспечить стабильное качество продукции. Использование компьютерного моделирования позволяет оптимизировать конструкцию изделий и снизить расход материала. Внедрение систем управления качеством позволяет контролировать все этапы производства и оперативно реагировать на отклонения.

Заключение

Оптимизация процессов генерации обработки искусственного камня – это непрерывный процесс, требующий постоянного внимания и внедрения новых технологий. Правильный выбор сырья, оптимизация режимов формования и отверждения, использование современных инструментов и технологий обработки, а также строгий контроль качества на всех этапах производства – залог высокого качества и конкурентоспособности продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Спеченные стеновые панели

Спеченные стеновые панели -

Высокоэффективный искусственный камень-Решение

Высокоэффективный искусственный камень-Решение -

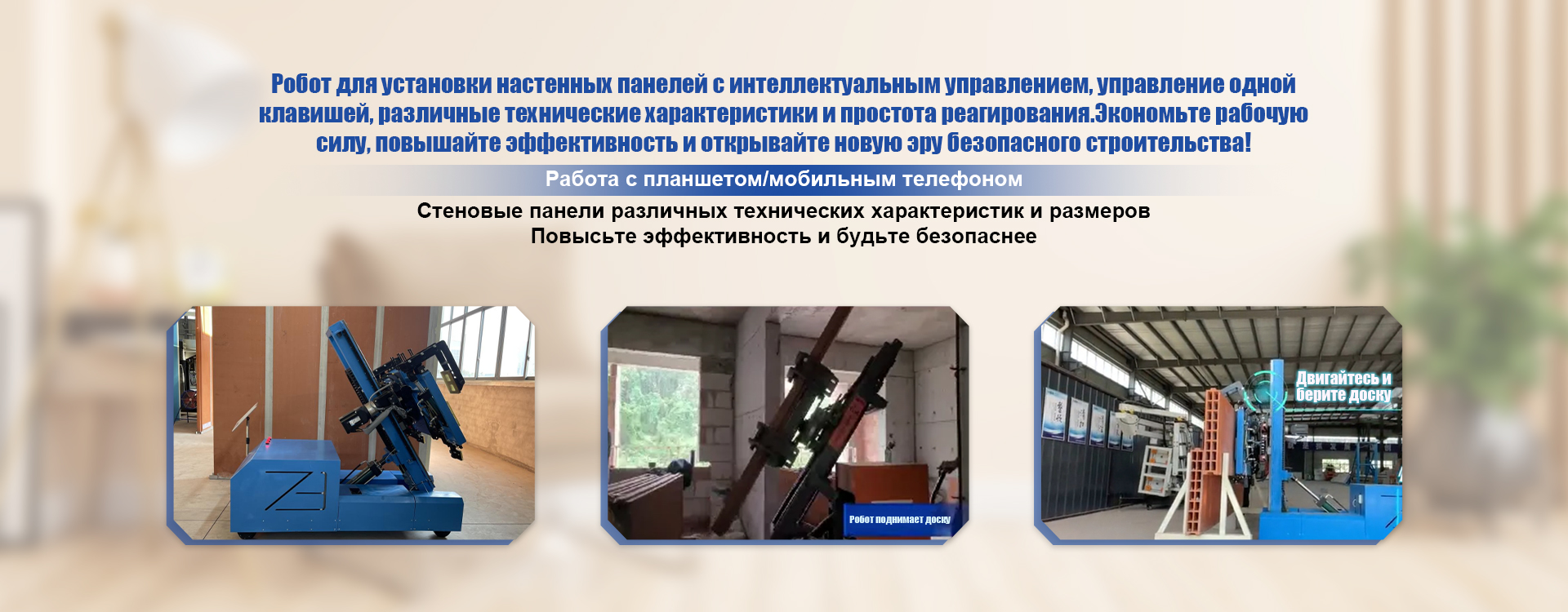

Робот для укладки плитки

Робот для укладки плитки -

Автоматический разметчик

Автоматический разметчик -

Предварительная камера выдержки

Предварительная камера выдержки -

Робот для внутреннего окрашивания

Робот для внутреннего окрашивания -

Бункер подачи бетона

Бункер подачи бетона -

Транспортная тележка-шаттл

Транспортная тележка-шаттл -

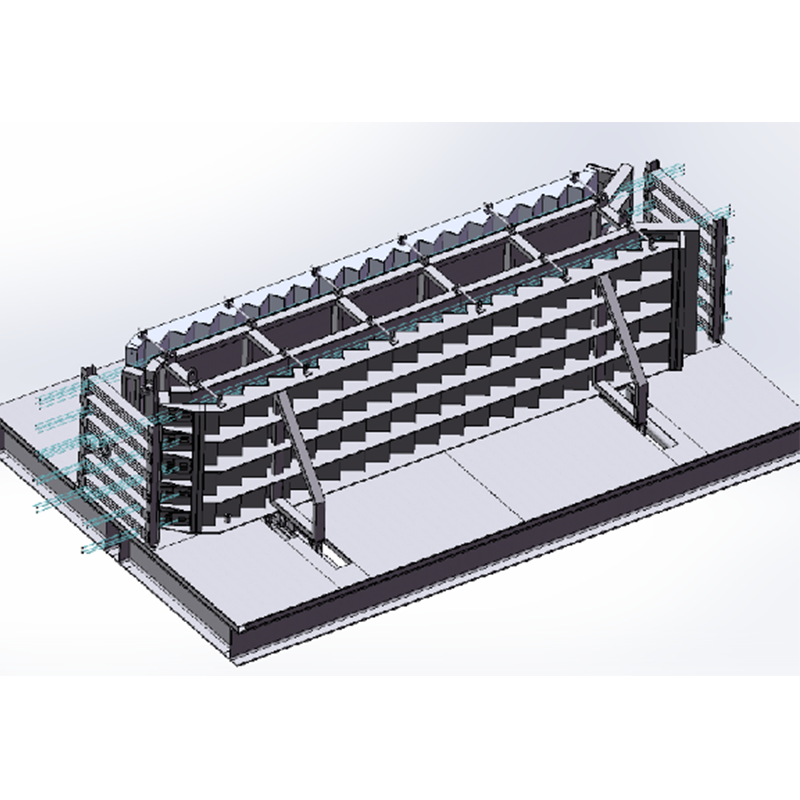

Предварительно напряженные легкие лестницы-Решение

Предварительно напряженные легкие лестницы-Решение -

Робот для нанесения покрытия на пол

Робот для нанесения покрытия на пол -

Предварительно напряженная композитная плита перекрытия-Решение

Предварительно напряженная композитная плита перекрытия-Решение -

Оборудование для создания шероховатости

Оборудование для создания шероховатости

Связанный поиск

Связанный поиск- Робот для установки стеновых панелей оптом

- Стеновые панели из автоклавного газобетона Китай

- Сборочные здания под ключ

- Ведущая сборка

- Зеленое строительство оптом

- Дешевые бетонные блоки для стен подвала

- Интеллектуальные производственные линии в Китае

- Оптовые керамические пустотелые блоки размеры

- быстровозводимые промышленные здания

- Генерация обработки искусственного камня