Спеченные полосовые пластины

Штампованные полосовые пластины – тема, с которой я работаю уже достаточно долго, и, честно говоря, часто вижу у начинающих инженеров и технологов серьезные недоработки. Обычно все сосредотачиваются на геометрии детали и материале, а вот с особенностями изготовления, а именно с процессами штамповки и их влиянием на конечный продукт, часто пренебрегают. Это, как правило, приводит к проблемам с геометрией, дефектами поверхности и, как следствие, к увеличению отходов и затрат. Может показаться, что это мелочи, но в большом объеме производства даже небольшие отклонения могут критически влиять на рентабельность.

Обзор: от теории к практике – вызовы производства

В этой статье я постараюсь поделиться своим опытом, опираясь на реальные проекты, над которыми работала наша компания, ООО Чжубанг Строительные Технологии (Чунцин). Мы специализируемся на проектировании и производстве штамповочного оборудования и деталей, и, конечно, мы сталкивались с разными проблемами при работе с полосовыми пластинами. Постараюсь не уйти в теоретические рассуждения, а скорее поделиться практическими советами и наблюдениями, которые, надеюсь, окажутся полезными для вас. Мы начинали в 2015 году с уставным капиталом 150 миллионов юаней и с тех пор накопили considerable experience в области штамповки различных материалов.

Основные этапы производства и потенциальные ошибки

Процесс изготовления полосовых пластин включает в себя несколько ключевых этапов: подготовку заготовки, штамповку, контроль качества и, возможно, последующую термообработку. На каждом из этих этапов существует риск возникновения проблем. Например, неправильный выбор инструмента или неоптимальная схема штамповки могут привести к образованию складок, заломов или других дефектов. Недостаточный контроль качества на промежуточных этапах может привести к тому, что дефектная деталь попадет в партию, что, разумеется, нежелательно. Мы однажды столкнулись с проблемой деформации детали после штамповки из-за неправильной настройки штампа. Пришлось перерабатывать всю партию, что вызвало значительные финансовые потери.

Важным моментом является также учет свойств материала. Не все материалы одинаково хорошо поддаются штамповке. Например, работа с высокопрочными сталями требует более агрессивных режимов штамповки и более точной настройки оборудования. Игнорирование этих факторов может привести к поломке инструмента или повреждению детали. Мы много работаем со сталями разных марок, и точно знаем, как нужно подходить к каждому случаю. Например, при работе с инструментальной сталью необходимо учитывать ее склонность к закаливанию и отпусканию, чтобы избежать образования трещин.

Влияние конструкции детали на процесс штамповки

Конструкция детали оказывает огромное влияние на процесс штамповки. Сложные геометрии с острыми углами и малыми радиусами требуют более сложных и дорогих штампов. Необходимо тщательно анализировать конструкцию детали на этапе проектирования, чтобы минимизировать сложность штампа и снизить риск возникновения дефектов. Часто оказывается, что небольшое изменение в конструкции детали может значительно упростить процесс штамповки и снизить затраты. Например, при проектировании корпуса сложной формы мы отказались от нескольких слоев штамповки, упростив конструкцию и снизив время изготовления.

Разработка оптимальной штамповочной схемы

Разработка оптимальной штамповочной схемы – это ключевой фактор успешного производства полосовых пластин. Схема должна учитывать множество факторов, включая геометрию детали, свойства материала, возможности оборудования и требования к качеству. Существует несколько различных штамповочных схем, и выбор оптимальной схемы зависит от конкретных требований к детали. Мы часто используем метод конечных элементов (МКЭ) для моделирования процесса штамповки и оптимизации схемы. Это позволяет нам выявить потенциальные проблемы на ранних этапах и избежать дорогостоящих ошибок.

Ключевым моментом здесь является также правильное определение порядка операций и последовательности штамповки. Неправильный порядок может привести к образованию складок, заломов или других дефектов. Также важно учитывать возможность возникновения деформации детали при штамповке. Для минимизации деформации можно использовать различные методы, такие как предварительное выгибание заготовки или использование специальных штампов.

Технологии и оборудование для производства полосовых пластин

Для производства полосовых пластин используются различные типы штамповки, включая глубокую вытяжку, негативную вытяжку, вытяжку с применением преформ и другие. Выбор типа штамповки зависит от геометрии детали, свойств материала и требуемого качества. Современное штамповочное оборудование позволяет изготавливать детали сложной геометрии с высокой точностью и минимальными отходами. ООО Чжубанг Строительные Технологии использует как традиционное штамповочное оборудование, так и современные высокоскоростные прессы. Мы также активно используем автоматизированные системы контроля качества для обеспечения высокого качества продукции.

Современные тенденции в штамповочном производстве

В последние годы в штамповочном производстве наблюдаются следующие тенденции: автоматизация, цифровизация и использование новых материалов. Автоматизация позволяет снизить трудозатраты и повысить производительность. Цифровизация позволяет оптимизировать процесс проектирования и производства. Использование новых материалов, таких как высокопрочные стали и алюминиевые сплавы, позволяет изготавливать детали с улучшенными характеристиками. Мы постоянно следим за новыми технологиями и оборудованием, чтобы предлагать нашим клиентам самые современные решения. Например, мы недавно внедрили систему машинного зрения для контроля качества деталей, что значительно повысило эффективность контроля и снизило количество брака.

Контроль качества и гарантия надежности

Контроль качества является неотъемлемой частью процесса производства полосовых пластин. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить потенциальные проблемы на ранних этапах и избежать дорогостоящих ошибок. Мы используем различные методы контроля качества, включая визуальный контроль, измерение геометрических параметров и неразрушающий контроль. Важно также проводить контроль качества оборудования, чтобы обеспечить его надежную работу. Мы сотрудничаем с независимыми лабораториями для проведения дополнительного контроля качества.

Гарантия надежности полосовых пластин – это не только соблюдение требований к качеству, но и учет условий эксплуатации деталей. Необходимо учитывать факторы, такие как температура, влажность, вибрация и нагрузка. При необходимости можно использовать специальные покрытия для защиты деталей от коррозии и износа. Мы предлагаем нашим клиентам комплексные решения, которые включают в себя не только производство деталей, но и консультации по вопросам эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

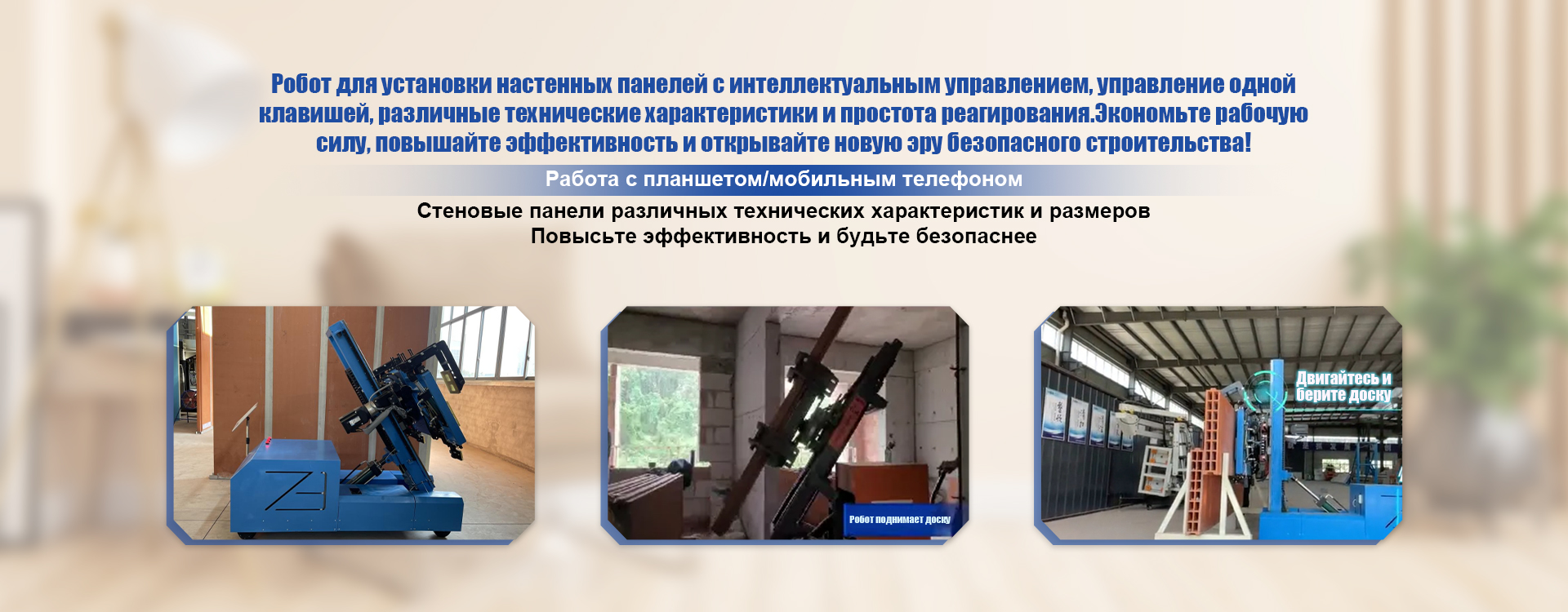

Роботы для обработки стен

Роботы для обработки стен -

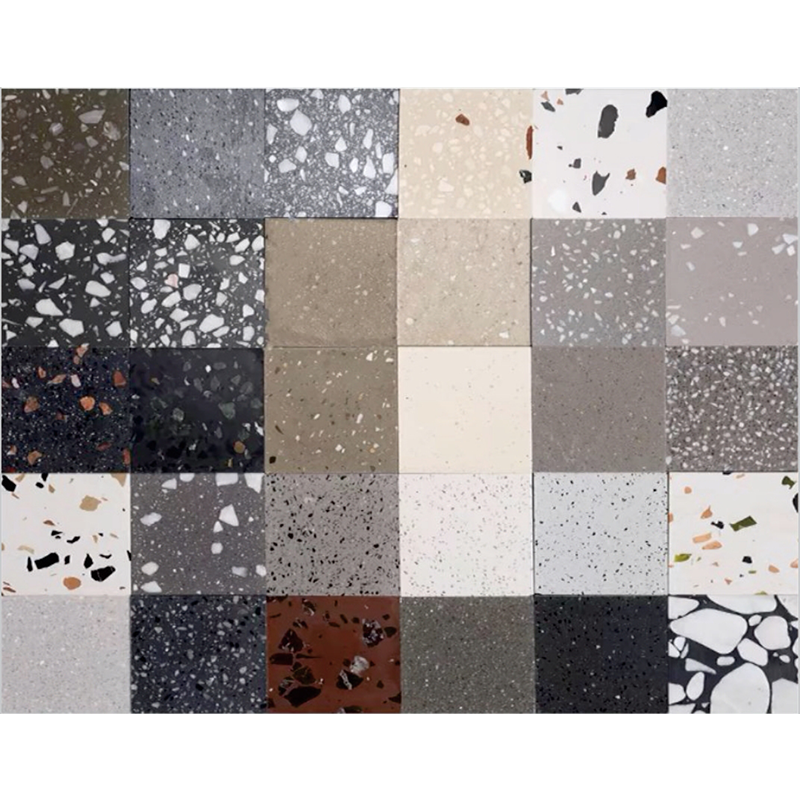

Высокоэффективный искусственный камень

Высокоэффективный искусственный камень -

Предварительно напряженные легкие лестницы

Предварительно напряженные легкие лестницы -

Высокоэффективные наружные стеновые панели

Высокоэффективные наружные стеновые панели -

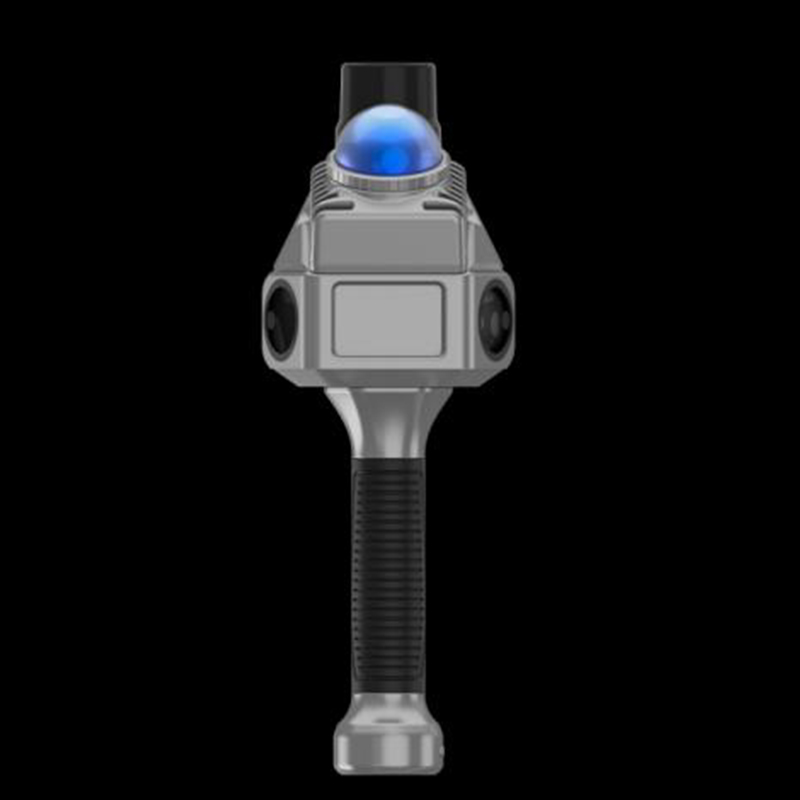

3D лазерный сканер

3D лазерный сканер -

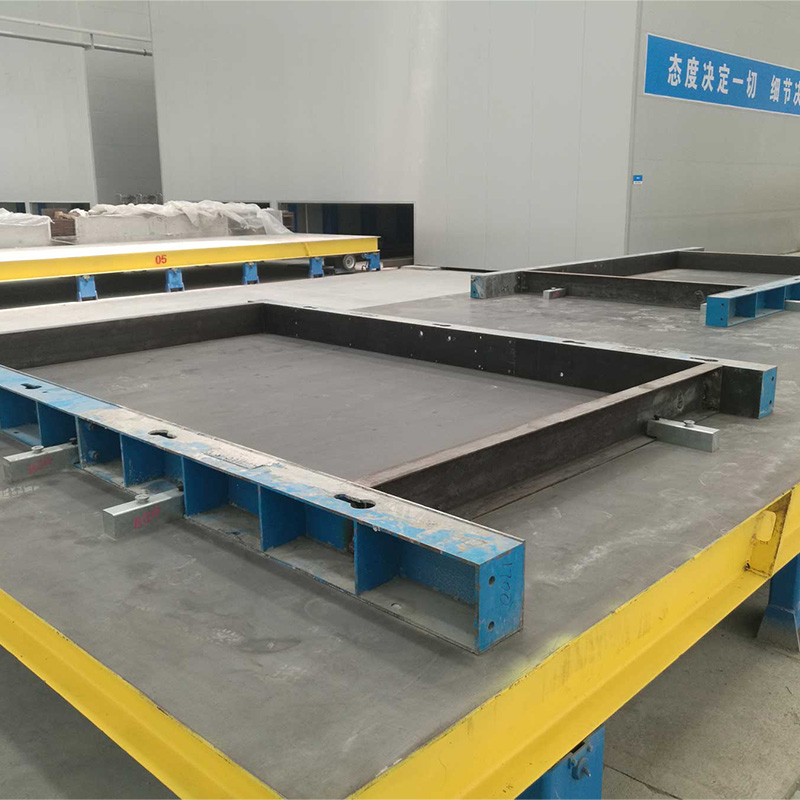

Виброплощадка

Виброплощадка -

Боковая опалубка

Боковая опалубка -

Робот для укладки плитки

Робот для укладки плитки -

Робот для шлифовки полов

Робот для шлифовки полов -

Конусный укладчик

Конусный укладчик -

Робот для затирки поверхности пола

Робот для затирки поверхности пола -

Высокоэффективные наружные стеновые панели-Решение

Высокоэффективные наружные стеновые панели-Решение

Связанный поиск

Связанный поиск- Формовочный стол

- Оптовые бетонные блоки 40

- Сборные плиты перекрытия оптом

- бетонные блоки для фундамента цена

- Купить пустотелый кирпич марка

- Оптовые бетонные блоки 5

- Ведущий Предварительно напряженный бетон

- Ведущие легкие стеновые панели

- Купить сборные панели

- Купить предварительно напряженные железобетонные плиты перекрытия