Собранные печи из спеченных полосовых пластин

Когда слышишь про собранные печи из спеченных полосовых пластин, многие сразу думают о чём-то суперсовременном и безотказном. Но на практике — это часто история про компромиссы. Не готовый ?короб?, который привез и запустил, а конструкция, где каждая полоса, каждый крепёж, каждый шов требуют своего внимания. И главное заблуждение — что раз пластины спечённые, то они вечные и абсолютно стабильные. На деле же их поведение в реальной тепловой нагрузке, особенно в циклических режимах, может преподносить сюрпризы.

Что на самом деле скрывается за термином

Если отбросить маркетинг, то речь идёт о печах, где основные элементы — стенки, свод, иногда даже элементы пода — собираются из предварительно изготовленных полос. Эти полосы не литые, а именно спечённые из порошковых композиций, часто на основе корунда, муллита, карбида кремния. Ключевое слово — собранные. Это не монолит, а набор модулей, соединённых специальными замками или крепёжными системами. Преимущество очевидно: ремонтопригодность. Выгорел участок — не нужно менять всю футеровку, можно демонтировать несколько пластин. Но тут же и главная головная боль — герметичность швов и их стойкость к проникновению газов и флюсов.

В нашей практике с термическими печами для отжига метизов мы как раз сталкивались с такой сборной конструкцией от одного европейского поставщика. Пластины были отличного качества, плотные, с низкой остаточной пористостью. Но система их крепления к металлическому каркасу оказалась слабым звеном. При нагреве выше 1100°C из-за разного ТКР металла и керамики возникали напряжения, крепёжные узлы ослабевали, и в швах появлялись щели. Теплопотери росли, а главное — в эти щели набивалась окалина, что потом при остывании создавало дополнительные напряжения и вело к растрескиванию краёв самих пластин. Пришлось дорабатывать — разрабатывать компенсирующие прокладки и менять схему затяжки.

Именно поэтому сейчас многие, включая нас в кооперации с технологами, смотрят в сторону комбинированных решений. Например, спеченные полосовые пластины идут на самые нагруженные участки — там, где истирание или термоудар максимальны. А остальной объём выкладывается более дешёвым монолитным огнеупором. Это снижает стоимость, но добавляет сложности в проектировании стыков разных материалов.

Практические аспекты монтажа и эксплуатации

Монтаж такой печи — это отдельная песня. Инструкции часто идеализированы. На бумаге всё стыкуется с зазором в 1-2 мм. В реальности, из-за допусков на изготовление и возможной деформации при транспортировке, приходится подгонять на месте. Иногда — вручную, шлифуя кромки. Важно не переусердствовать, чтобы не нарушить поверхностный уплотнённый слой на пластине, который как раз и обеспечивает основную стойкость к газовой коррозии. Мы однажды испортили партию пластин, слишком активно пытаясь их ?вписать? в кривой каркас. Пришлось заказывать новые, а сроки пусконаладки сдвинулись на месяц.

Ещё один нюанс — тепловой расчёт. Спечённые материалы часто имеют теплопроводность выше, чем у традиционных огнеупоров. Казалось бы, плюс. Но для печи это не всегда хорошо. Если не учесть это в расчёте системы теплоизоляции, можно получить либо перерасход энергии, либо перегрев внешнего кожуха. В одном проекте для сушки керамики мы получили неожиданно высокие температуры на внешней поверхности печи именно из-за того, что конструкторы взяли стандартные коэффициенты для шамота, а не реальные данные для наших спеченных полосовых пластин. Пришлось экстренно наращивать слой изоляции.

Эксплуатация тоже требует культуры. Резкие, неконтролируемые охлаждения — главный враг. В монолитной футеровке трещина пойдёт как придётся. В сборной же она почти гарантированно пойдёт по линии шва или в месте крепления, что может привести к выпадению целого блока. Мы внедрили строгие регламенты на охлаждение, особенно после остановок на ремонт. Не более 50°C в час до 600°C. Дольше, да, но зато межремонтный пробег увеличился почти вдвое.

Кейс: сотрудничество с ООО Чжубанг Строительные Технологии

Несколько лет назад мы начали взаимодействие с компанией ООО Чжубанг Строительные Технологии (Чунцин). Их сайт — zhubang.ru — позиционирует их как технологическое предприятие, основанное в 2015 году. Для нас было важно, что они не просто продавцы, а занимаются именно технологиями. Мы рассматривали их как потенциального поставщика композитных решений для печей. В переговорах они не кидались громкими словами, а запросили детальные ТЗ: температурные кривые, газовую среду, цикличность. Это хороший знак.

Конкретно по теме собранных печей их инженеры предложили интересный вариант. Они работали с пластинами, спечёнными по технологии, которая давала анизотропные свойства. То есть, прочность и теплопроводность вдоль и поперёк полосы различались. Их идея была — ориентировать пластины в кладке так, чтобы максимальная прочность сопротивлялась основным нагрузкам, а направление с более низкой теплопроводностью работало на энергоэффективность. Звучало логично, но требовало совершенно нового подхода к проектированию каркаса и раскрою материала. Мы тогда не пошли на этот проект из-за сжатых сроков, но сама идея осталась в копилке как перспективная.

Из их материалов, которые они предоставили, запомнился акцент на контроль качества именно на этапе спекания. Они утверждали, что следят не только за плотностью, но и за градиентом свойств по толщине пластины. Это критично, потому что часто спечённый материал имеет ?скорлупу? — более плотный поверхностный слой и более рыхлую сердцевину. В их случае, по заверениям, градиент был минимален. Проверить на словах сложно, но тот факт, что они открыто говорили о таких нюансах, внушал определённое доверие. Основанная в 2015 году с солидным уставным капиталом, компания Технология Чжубанг явно нацелена на серьёзные проекты, а не на разовые продажи.

Экономика и перспективы технологии

Стоит ли игра свеч? Первоначальные вложения в собранные печи из спеченных полосовых пластин однозначно выше, чем в классические варианты с монолитной футеровкой. Цена самих пластин, стоимость точного металлокаркаса, квалифицированный монтаж — всё это бьёт по бюджету. Однако, если считать полный жизненный цикл, картина может измениться. Сокращение времени на ремонт — ключевой фактор. Остановка производственной печи — это огромные убытки. Возможность за 8-12 часов заменить блок, а не 3-5 суток ждать, пока остынет, набьётся и обожжётся новая монолитная кладка, — это прямое спасение денег.

Ещё один экономический аспект — утилизация. Спечённые пластины, особенно без органических связок, теоретически могут быть переработаны — раздроблены и использованы как добавка в шихту для новых изделий. С отработанным монолитом, пропитанным солями и оксидами, это сделать гораздо сложнее. Пока это больше теория, но экологические нормы ужесточаются, и этот фактор скоро будет иметь денежное выражение в виде утилизационных сборов.

Куда движется технология? На мой взгляд, будущее за гибридизацией и цифровизацией. Встроенные в пластины датчики температуры и давления (оптоволоконные, например) могли бы давать реальную картину состояния футеровки в онлайн-режиме, предсказывая необходимость ремонта. А сочетание разных типов спечённых материалов в одной конструкции — например, пластин с разной пористостью для разных зон печи — позволит ещё точнее оптимизировать процессы. Пока это дорого и сложно, но первые ласточки уже есть.

Выводы для практика

Итак, если резюмировать мой опыт. Собранные печи из спеченных полосовых пластин — это не панацея, а инструмент. Инструмент для конкретных задач: где важна ремонтопригодность, где режимы работы циклические или агрессивные, где простой дороже денег. Их нельзя брать ?как у всех? — проект должен быть индивидуальным, с учётом всех технологических нюансов производства.

Обязательно нужно требовать от поставщика не только паспортные данные материалов, но и реальные отчёты по испытаниям в условиях, максимально приближенных к вашим. Лучше — провести свои испытания образцов. И главное — закладывать время и бюджет на квалифицированный монтаж и возможные доработки ?по месту?. Идеальных решений не бывает.

Что касается таких игроков, как ООО Чжубанг Строительные Технологии, то их появление на рынке — это хороший сигнал. Значит, есть запрос на сложные, технологичные решения. Их подход, судя по всему, глубокий. Но в любом случае, доверяй, но проверяй. Любые, даже самые красивые, спеченные полосовые пластины проверяются только в горне реальной печи, в условиях конкретного производства. Всё остальное — лишь теория и надежды.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Транспортная тележка-шаттл

Транспортная тележка-шаттл -

Штабелерная тележка является

Штабелерная тележка является -

Робот для укладки плитки

Робот для укладки плитки -

Очистная машина для формующих столов

Очистная машина для формующих столов -

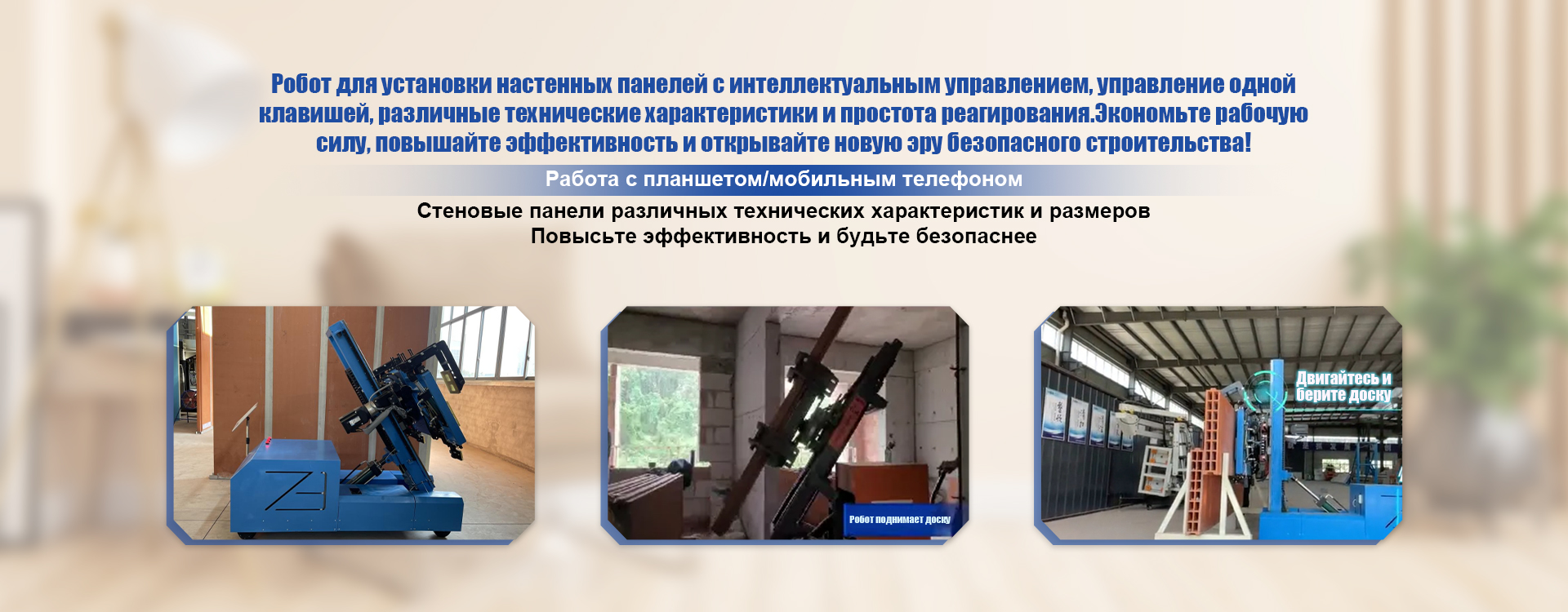

Спеченные стеновые панели-Решение

Спеченные стеновые панели-Решение -

Визуальный измеритель смещения

Визуальный измеритель смещения -

Предварительная камера выдержки

Предварительная камера выдержки -

Робот для затирки поверхности пола

Робот для затирки поверхности пола -

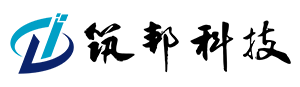

Робот для монтажа стеновых панелей-Решение

Робот для монтажа стеновых панелей-Решение -

Роботы для обработки стен

Роботы для обработки стен -

Конусный укладчик

Конусный укладчик -

Предварительно напряженная композитная плита перекрытия-Решение

Предварительно напряженная композитная плита перекрытия-Решение

Связанный поиск

Связанный поиск- Дешевые строительные материалы для сборки

- Обработка теплоизоляции фасада

- Дешевое зеленое строительство

- кирпич рядовой пустотелый

- Формы для изготовления предварительно напряженных лестниц

- Тип пустотелого кирпича

- Купить затраты на сборку здания

- Купить керамический пустотелый кирпич размер

- Умная печь для обжига

- Купить керамическую пустотелую плитку