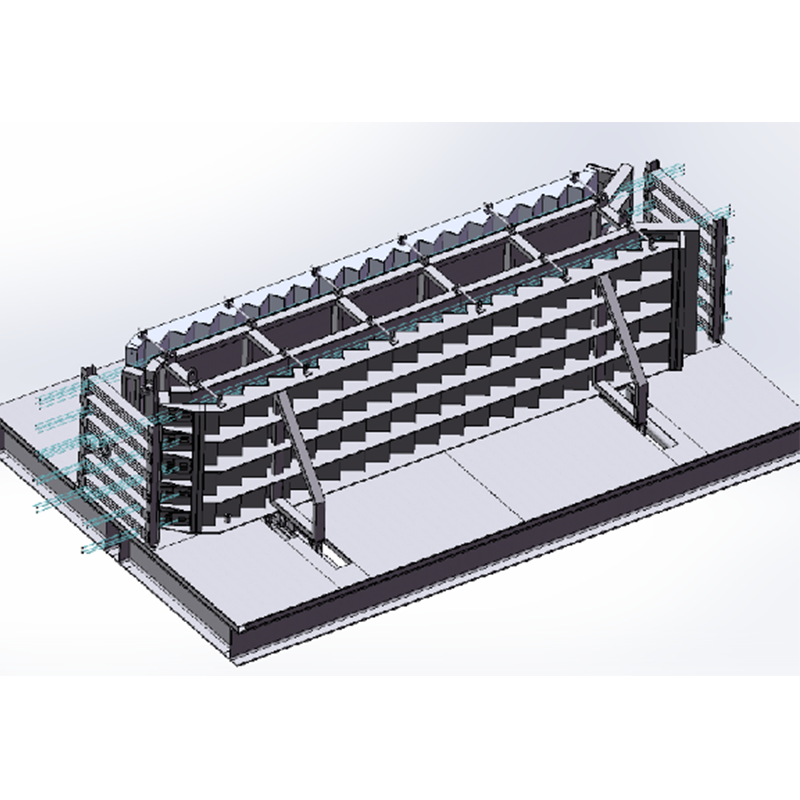

Собранная производственная линия по выпуску спеченных стеновых панелей

Когда слышишь про собранную производственную линию, многие сразу представляют себе что-то вроде конструктора: привез, смонтировал, запустил. В случае со спеченными стеновыми панелями это, пожалуй, самое опасное заблуждение. На бумаге всё сходится, а на практике — подготовка площадки, подводка энергоносителей, тонкости с вибропрессованием и, главное, синхронизация всех конвейеров и агрегатов. Один недочет в проекте — и вместо равномерного потока получаешь ?узкие горлышки?, где полуфабрикат копится, а печь работает вхолостую. Сам через это проходил.

Не ?линия?, а система: где кроются подводные камни

Ключевое слово здесь — ?собранная?. Это не просто набор станков в ряд. Это комплекс, который должен работать как единый организм. Возьмем, к примеру, участок подготовки шихты. Если дозаторы сыпучих компонентов (цемент, зола, песок) не синхронизированы по производительности с миксером и, далее, с формовочным прессом, то конвейер подачи либо простаивает, либо перегружен. Видел объекты, где из-за этого на этапе формования шло расслоение смеси — плотность панели по краям и в центре отличалась. После спекания такие изделия имели разную прочность на изгиб, что, естественно, неприемлемо.

Особенно критичен переход от прессования к сушке и далее к печи. Здесь важен не только температурный режим, но и скорость перемещения паллет с заготовками. Если конвейер туннельной печи работает быстрее, чем конвейер подачи, возникают зазоры, теплотехника сбивается. Если медленнее — создается очередь, и полуфабрикат начинает терять влагу неконтролируемо, что влияет на процесс спекания. Тут нужна точная настройка ЧПУ всех приводов, и это задача не монтажников, а инженеров-технологов.

Часто экономят на системе аспирации и пылеудаления в зоне дробления и просева. Кажется, мелочь. Но в производстве спеченных панелей пыль — это не только санитарный вопрос. Это потеря сырья и, что хуже, абразивный износ движущихся частей транспортеров и шнеков. Месяц работы без хорошей аспирации — и придется менять подшипники и уплотнения. Это простой, а простой в конвейерном производстве — это прямые убытки.

Опыт и адаптация: случай с Чжубанг Строительные Технологии

Вот, к примеру, работа над проектом для ООО Чжубанг Строительные Технологии (Чунцин). Компания, Технология Чжубанг, основанная в 2015 году с серьезным уставным капиталом, изначально делала ставку на современное оборудование. Но их техническое задание было, скажем так, очень ?каталожным? — собрать линию высокой производительности. Когда стали погружаться в детали, выяснилось, что местное сырье (определенные фракции песка и золы-уноса) имеет повышенную влажность. Стандартная сушилка барабанного типа из начального проекта не справлялась.

Пришлось на ходу пересматривать узел подготовки. Добавили дополнительный отсек предварительной подсушки с рекуперацией тепла от печи. Это решение, кстати, потом и энергоэффективность повысило. Но главное — не пытаться впихнуть ?типовое? решение. Информацию по их проектам можно найти на zhubang.ru, там видно, что они ориентируются на комплексные решения. Наша же задача как интеграторов — сделать так, чтобы линия работала именно на их материале и в их условиях.

Еще один момент — контроль качества online. На той же линии для Чжубанг мы внедрили систему лазерного сканирования геометрии панели после пресса. Казалось бы, излишество. Но это позволило сразу отбраковывать заготовку с отклонениями по толщине, не отправляя ее в печь. Экономия газа и электроэнергии за год окупила этот сканер. Без такого практического опыта просто собрать линию по спецификациям — это полдела. Вторая половина — ?обучить? ее работать с конкретным сырьем и под конкретный продукт.

Печь — сердце линии. Неочевидные нюансы спекания

С печью для спеченных панелей вообще отдельная история. Многие думают, что главное — выйти на температуру в °C. Но важнее всего — кривая нагрева и охлаждения. Резкий нагрев — и в массе панели возникают внутренние напряжения, ведущие к микротрещинам. Резкое охлаждение (закалка) — та же проблема.

При проектировании тепловых зон нужно учитывать не только мощность горелок, но и распределение горячих газов, и даже материал самих паллет. Они работают в цикле ?холод-горячо-холод? и со временем ?ведет?. Если паллет деформируется, панель на нем тоже может пойти ?пропеллером?. Приходится закладывать в регламент регулярный отбор и правку паллет, а это — расходники и трудозатраты, которые изначально в смете часто не видны.

И да, КПД печи. Современные решения с рекуперацией — это хорошо. Но они требуют более качественного топлива и сложнее в обслуживании. Иногда надежнее и дешевле в долгосрочной перспективе оказывается чуть менее экономичная, но неприхотливая и ремонтопригодная конструкция. Это всегда компромисс, и его нужно принимать, глядя на условия завода: стабильность подачи газа, квалификацию персонала, доступность сервиса.

Автоматизация: что действительно нужно, а без чего можно обойтись

Сейчас модно говорить о ?цифровом двойнике? и полной роботизации. В контексте производственной линии по выпуску спеченных стеновых панелей это часто избыточно. Да, автоматическая система дозирования и прессования — must have. Робот-укладчик готовых панелей на поддоны — очень желателен, он экономит много ручного труда и снижает бой.

А вот, например, робот для съема панели с конвейера после печи — это уже сложнее. Панель горячая, геометрия может иметь минимальные отклонения, нужны термостойкие захваты и очень точные датчики. Часто проще и надежнее сделать моторизованный рольганг с толкателями, который сбрасывает панель на медную линию охлаждения. Дешевле, и ломаться нечему.

Главный принцип, который вынес из десятка проектов: автоматизируй только те участки, где есть четкий, повторяющийся процесс без вариаций. Участки, где требуется визуальный контроль или принятие решений (например, оценка цвета после обжига, который может меняться от партии сырья) — лучше оставить за человеком с возможностью простого ввода корректировок в систему. Слишком умная система, которая не справляется с ?неидеальным? миром, — источник постоянных остановок.

Итог: собрать — значит настроить на результат

В конце концов, собранная линия — это не конечный продукт. Конечный продукт — это стабильный выпуск качественных спеченных стеновых панелей с предсказуемыми характеристиками. Достичь этого можно только через глубокую адаптацию. Нет двух абсолютно одинаковых линий, даже если они собраны из одних и тех же каталоговых модулей.

Успех проекта, как в случае с ООО Чжубанг Строительные Технологии, определяется не скоростью монтажа, а количеством совместно решенных нештатных задач: от корректировки рецептуры под местное сырье до настройки скоростей конвейеров. Именно это превращает набор оборудования в работающий производственный актив. Информация на сайте zhubang.ru — это декларация намерений. А реальная жизнь цеха — это ежедневная работа по поддержанию синхронности всех звеньев той самой ?собранной линии?.

Поэтому, когда берешься за такой проект, нужно закладывать время и бюджет не на сборку, а на пуско-наладку и тонкую технологическую настройку. Иногда на это уходит времени больше, чем на монтаж. Но только после этого этапа можно сказать, что линия действительно ?собрана и запущена?. Иначе она будет просто занимать площадь, периодически выдавая брак и требуя постоянных вмешательств. А это — не производство, а головная боль.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Предварительно напряженные легкие лестницы

Предварительно напряженные легкие лестницы -

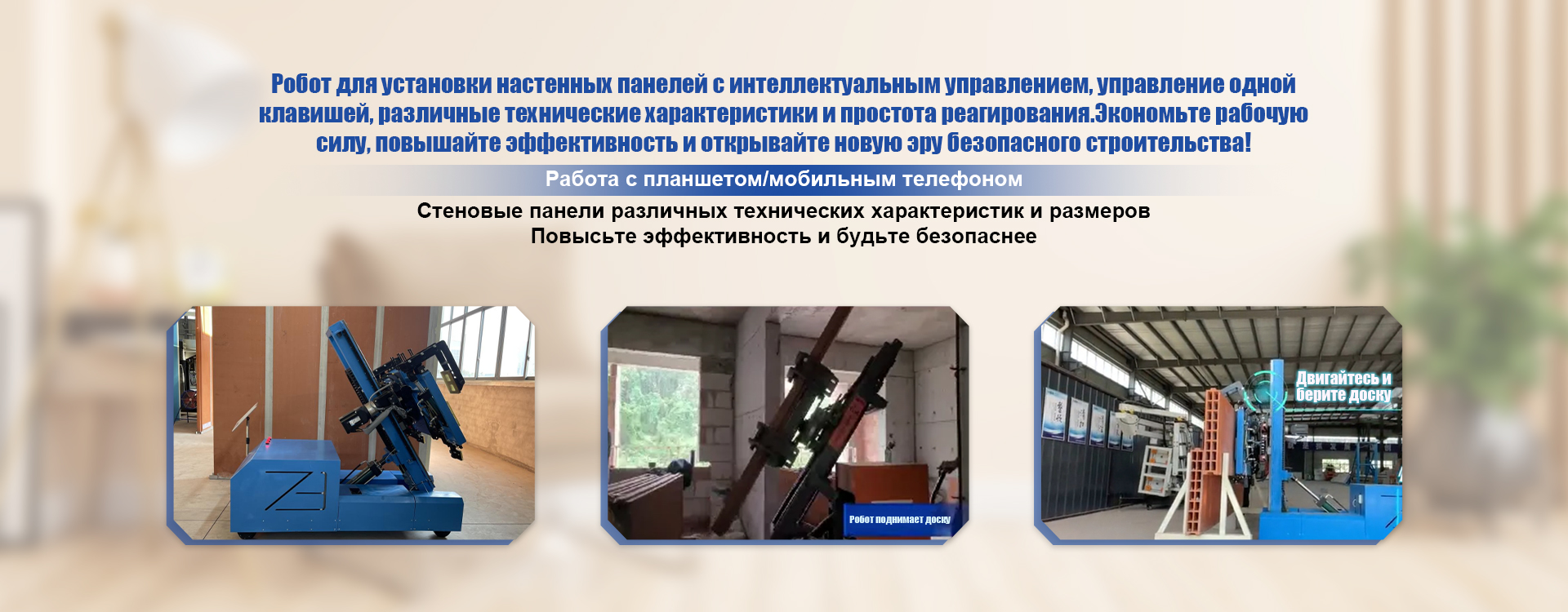

Робот для внутреннего окрашивания

Робот для внутреннего окрашивания -

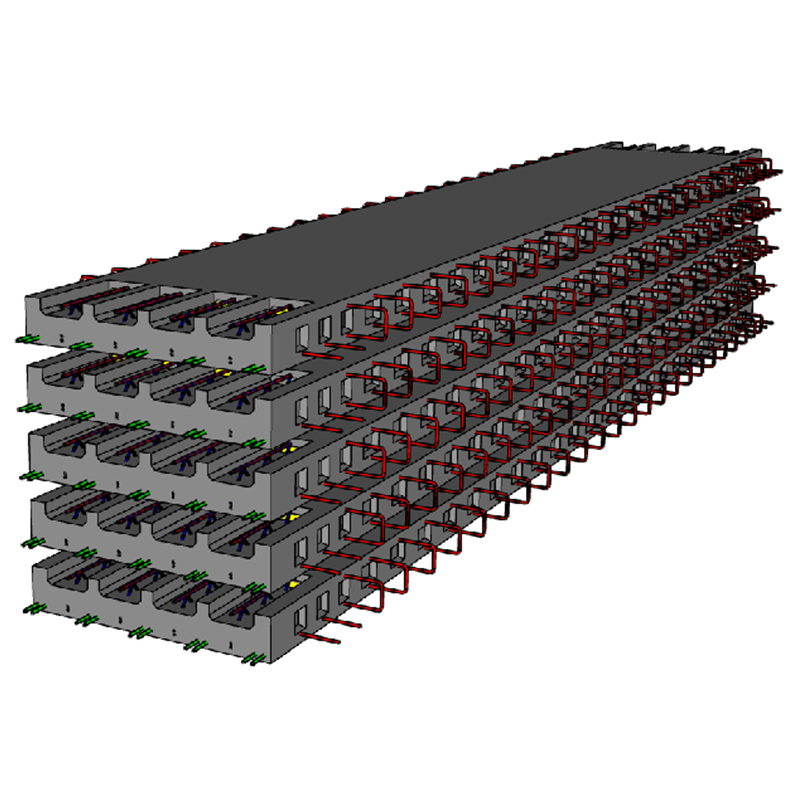

Предварительно напряженная композитная плита перекрытия

Предварительно напряженная композитная плита перекрытия -

Спеченные стеновые панели

Спеченные стеновые панели -

Ручной пистолет для вязки арматуры

Ручной пистолет для вязки арматуры -

Предварительно напряженные легкие лестницы-Решение

Предварительно напряженные легкие лестницы-Решение -

Высокоэффективные наружные стеновые панели

Высокоэффективные наружные стеновые панели -

Оборудование для создания шероховатости

Оборудование для создания шероховатости -

Робот для затирки поверхности пола

Робот для затирки поверхности пола -

Высокоэффективный искусственный камень-Решение

Высокоэффективный искусственный камень-Решение -

Формовочный стол

Формовочный стол -

Многоярусная камера термообработки

Многоярусная камера термообработки

Связанный поиск

Связанный поиск- Дешевый робот для установки стеновых панелей

- полые бетонные блоки

- Дешевый пустотелый кирпич типы

- кирпич керамический рядовой пустотелый

- Сменный пустотелый кирпич стеновой

- Китайские сборные спеченные наружные стеновые панели

- Дешевые предварительно напряженные пустотные плиты перекрытия с большими пролетами

- Ведущий силикатный пустотелый кирпич

- Ведущая линия по производству сборных плит перекрытия

- Ведущая сборная печь для обжига спеченных плит