Система контролируемого предварительного твердения

Система контролируемого предварительного твердения – звучит солидно, да? Часто это преподносят как панацею от всех проблем при работе с цементно-бетонными изделиями. Но на практике все гораздо сложнее. Я начинал свою карьеру с энтузиазмом, убежденный, что автоматизированное твердение – это прямой путь к безупречному качеству. Однако реальность оказалась куда интереснее и полнее, чем просто 'включил систему и получил результат'. Эта статья – попытка поделиться своим опытом, как удачным, так и неудачным, разобраться в тонкостях и показать, что это не просто модный тренд, а вполне обоснованный инструмент, требующий грамотного подхода.

Что такое контролируемое предварительное твердение и зачем оно нужно?

Для начала, давайте определимся, что же подразумевается под контролируемым предварительным твердением. В общем случае, это процесс создания оптимальных условий для гидратации цемента на ранней стадии производства, с целью ускорения достижения прочности и снижения внутренних напряжений. Суть в том, чтобы создать и поддерживать заданный температурный и влажностный режим, что позволяет контролировать кристаллизацию цементного камня. Это, в свою очередь, влияет на конечные свойства изделия – прочность, трещиностойкость, морозостойкость и т.д. Например, если изделие подвергается очень быстрой гидратации, то может возникнуть значительная тепловая усадка, что увеличивает риск появления трещин. И наоборот, недостаточное тепло может замедлить процесс гидратации, что приведет к снижению прочности и увеличению времени производства.

Зачем это нужно? Причин несколько. Во-первых, это повышение качества продукции. Во-вторых, это снижение энергозатрат на последующую сушку. В-третьих, это возможность ускорить цикл производства, что напрямую влияет на рентабельность. И наконец, это возможность выпускать изделия с более сложной геометрией и повышенными требованиями к прочности.

Типы систем контролируемого твердения: обзор и сравнение

Существуют различные типы систем контролируемого предварительного твердения. Можно выделить несколько основных: вакуумные камеры, влажностные камеры, системы с регулируемой температурой и влажностью, а также комбинированные системы. Вакуумные камеры – это, пожалуй, самый дорогостоящий и сложный в обслуживании вариант. Они позволяют добиться максимально равномерного и контролируемого процесса гидратации, но требуют значительных инвестиций. Влажностные камеры, как правило, проще и дешевле, но менее эффективны в плане контроля температуры. Их эффективность сильно зависит от качества увлажнения и равномерности распределения влаги. Комбинированные системы, объединяющие в себе функции влажностной и температурной регуляции, представляют собой компромиссный вариант – они обладают хорошей эффективностью и относительно невысокой стоимостью.

На практике часто встречается ситуация, когда выбирают систему, исходя из опыта и привычки. Не всегда это оптимальное решение. Например, в нашей компании (ООО Чжубанг Строительные Технологии (Чунцин)) мы долгое время использовали влажностные камеры, полагая, что это достаточно эффективно. Но потом, столкнувшись с проблемами с трещинами в изделиях сложной геометрии, мы решили инвестировать в систему с регулируемой температурой и влажностью. Это потребовало пересмотра производственных процессов и обучения персонала, но результат того стоил. Важно помнить, что выбор системы – это не просто вопрос цены, это вопрос соответствия конкретным задачам и требованиям производства.

Основные проблемы и трудности при внедрении

Внедрение системы контролируемого предварительного твердения – это не всегда гладкий процесс. Есть ряд проблем и трудностей, с которыми приходится сталкиваться. Первая – это необходимость в квалифицированном персонале. Недостаточно просто включить систему и ждать результата. Необходимо понимать принципы гидратации цемента, уметь настраивать систему, контролировать параметры процесса и анализировать результаты. Вторая проблема – это техническое обслуживание системы. Эти системы – довольно сложные механизмы, требующие регулярного обслуживания и своевременного ремонта. Неправильная эксплуатация может привести к поломкам и дорогостоящему ремонту. Третья проблема – это необходимость в контрольно-измерительном оборудовании. Для точного контроля температуры и влажности необходимо использовать специальные датчики и контроллеры. Анализ данных, полученных от оборудования, позволяет оперативно реагировать на изменения параметров процесса и предотвращать возможные проблемы. Мы столкнулись с проблемой несовместимости датчиков от разных производителей, что потребовало значительных усилий по интеграции оборудования. Оказывается, не всегда все так просто, как кажется на первый взгляд.

Практический опыт: кейс из производства плитки

Взять, к примеру, производство керамической плитки. Здесь контролируемое предварительное твердение играет особенно важную роль. Плитка, как правило, имеет сложную геометрию и повышенные требования к прочности и морозостойкости. Неправильный процесс гидратации может привести к появлению трещин, сколов и других дефектов. В нашей компании мы внедрили систему влажностно-температурного твердения для плитки с повышенной плотностью. Мы добились значительного снижения количества брака и повышения прочности изделий. Наши результаты подтверждаются лабораторными испытаниями. Например, плитка, изготовленная с использованием этой системы, выдерживает нагрузку в 2 раза выше, чем плитка, изготовленная традиционным способом. Но все это потребовало времени и усилий – разработка технологического процесса, обучение персонала, настройка оборудования. И главное – постоянный контроль и анализ результатов. Нельзя полагаться на случайность.

Ошибки, которых стоит избегать

Существует ряд распространенных ошибок при внедрении системы контролируемого предварительного твердения. Одна из самых распространенных – это недооценка важности квалификации персонала. Не стоит надеяться на то, что система сама все сделает за вас. Необходимо инвестировать в обучение персонала и обеспечить постоянный контроль за процессом. Еще одна распространенная ошибка – это выбор неподходящей системы. Необходимо тщательно анализировать свои задачи и требования и выбирать систему, которая наилучшим образом соответствует этим требованиям. Не стоит ориентироваться только на цену – важно учитывать и стоимость эксплуатации и обслуживания системы. Наконец, нельзя забывать о важности контроля качества. Необходимо регулярно проводить лабораторные испытания изделий, чтобы убедиться, что они соответствуют требованиям нормативных документов. Мы однажды допустили ошибку, установив слишком сложную систему для нашего производства. Это потребовало больших затрат на обслуживание и ремонт, и не принесло значительных преимуществ. Этот опыт научил нас не переоценивать свои потребности и выбирать оптимальное решение.

Будущее контролируемого предварительного твердения

Я думаю, что система контролируемого предварительного твердения будет играть все более важную роль в производстве цементно-бетонных изделий. Появляются новые технологии, такие как использование датчиков и контроллеров на основе искусственного интеллекта, которые позволяют более точно контролировать процесс гидратации и оптимизировать параметры процесса. В будущем, вероятно, мы увидим более широкое распространение автоматизированных систем управления, которые позволяют дистанционно контролировать и управлять процессом твердения. И, конечно, будут разрабатываться новые материалы и технологии, которые позволяют более эффективно использовать системы контролируемого предварительного твердения. ООО Чжубанг Строительные Технологии (Чунцин) продолжает инвестировать в исследования и разработки в этой области, чтобы предлагать своим клиентам самые современные и эффективные решения.

В заключение хочется сказать, что контролируемое предварительное твердение – это не просто технологическая тенденция, это необходимость. Это инструмент, который позволяет повысить качество продукции, снизить энергозатраты и ускорить цикл производства. Но для того, чтобы использовать этот инструмент эффективно, необходимо иметь опыт, знания и квалифицированный персонал. И, конечно, постоянный контроль и анализ результатов. Это не волшебная палочка, но при правильном подходе она может принести значительную пользу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Затирочная машина

Затирочная машина -

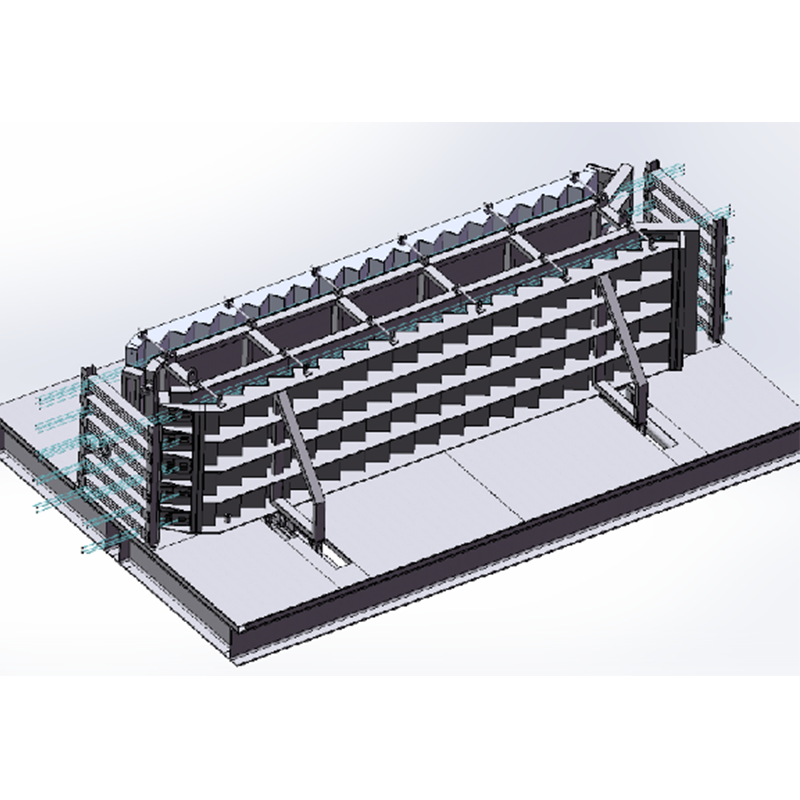

Предварительно напряженные легкие лестницы-Решение

Предварительно напряженные легкие лестницы-Решение -

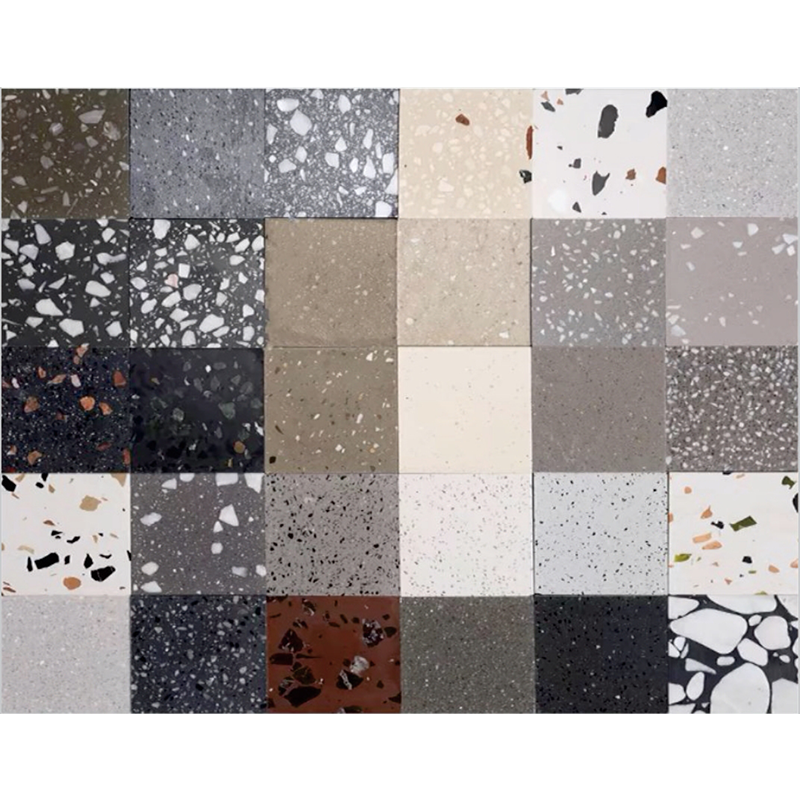

Высокоэффективный искусственный камень

Высокоэффективный искусственный камень -

Опрокидыватель

Опрокидыватель -

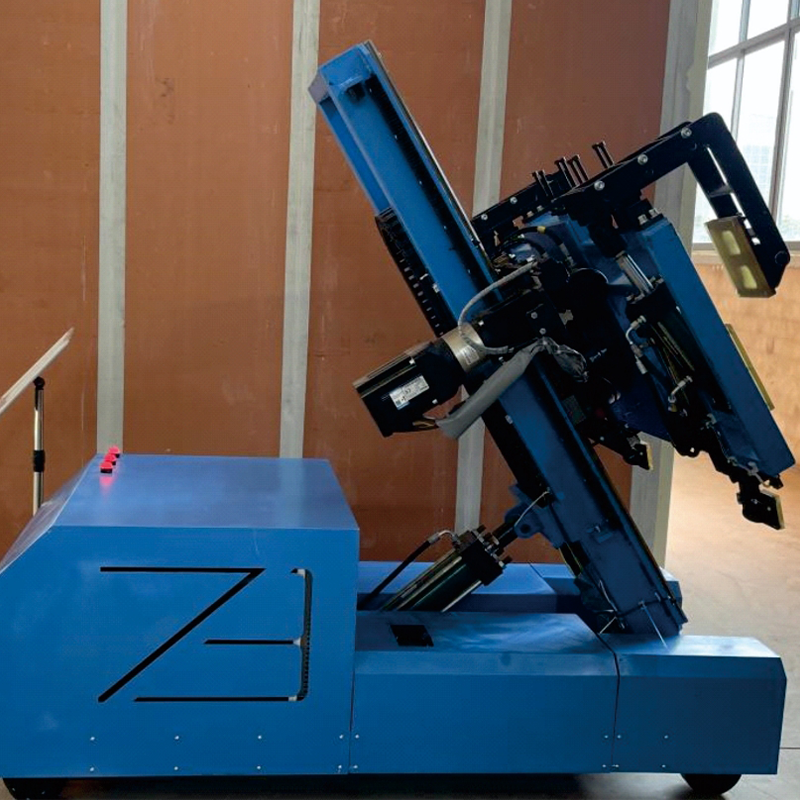

Виброплощадка

Виброплощадка -

Роботизированный монтажник опалубочных щитов

Роботизированный монтажник опалубочных щитов -

Робот для лазерного выравнивания пола на четырёх колёсах

Робот для лазерного выравнивания пола на четырёх колёсах -

Штабелерная тележка является

Штабелерная тележка является -

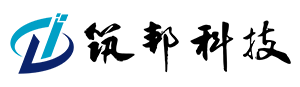

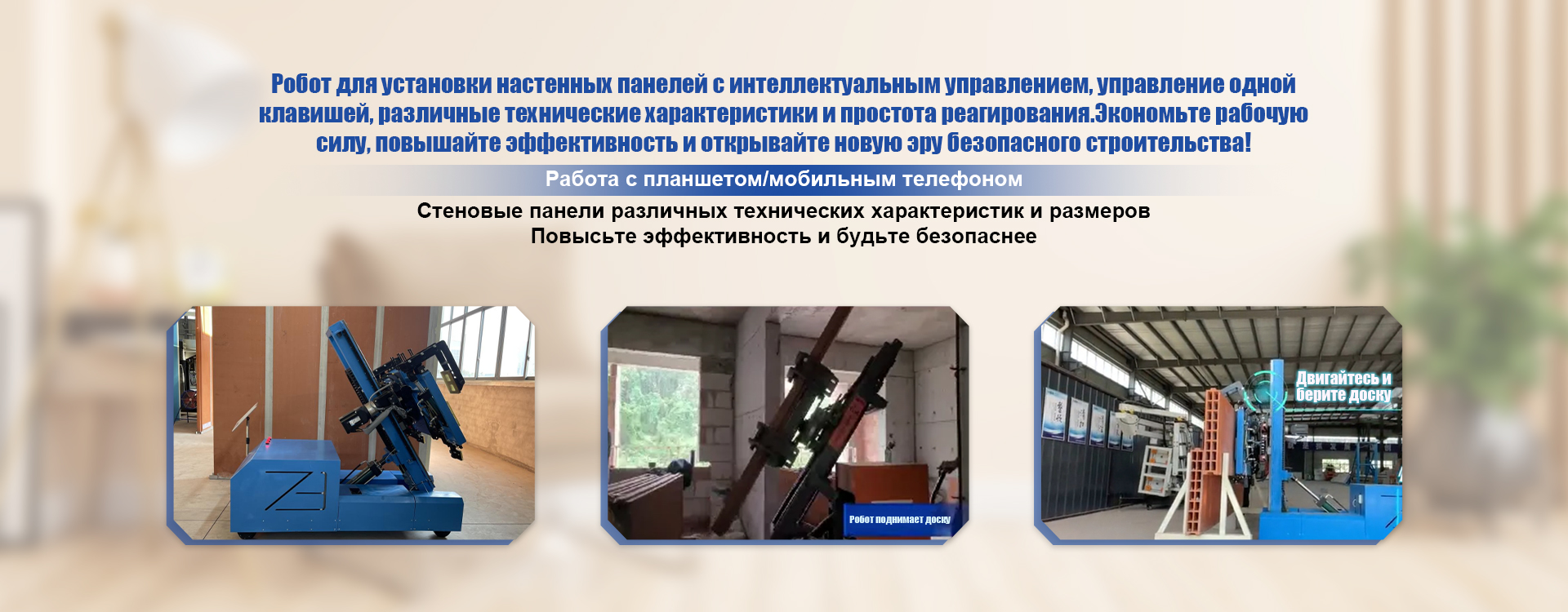

Робот для монтажа стеновых панелей-Решение

Робот для монтажа стеновых панелей-Решение -

Автоматическая распылительная машина

Автоматическая распылительная машина -

Машина бокового переворота

Машина бокового переворота -

Транспортная тележка-шаттл

Транспортная тележка-шаттл

Связанный поиск

Связанный поиск- Отличная линия по производству стеновых панелей

- Бетонные блоки для стен в Китае

- Вес бетонных блоков в Китае

- Отличный искусственный камень

- Неорганический искусственный камень в Китае

- Линия по производству неорганического искусственного камня в Китае

- вид быстровозводимых зданий

- Дешевое оборудование для производства сборного железобетона

- Утепленные фасады в Китае

- Сборка в Китае