Сборные элементы

Когда говорят про сборные элементы, многие до сих пор представляют себе серые безликие панели хрущёвок — и это, пожалуй, самое живучее заблуждение. На деле же сегодняшние технологии ушли далеко вперёд, но и проблем хватает: от логистики до монтажных ?косяков?, которые потом аукаются годами. Сам работаю с этим лет десять, и вижу, как теория часто расходится с практикой.

Что на самом деле скрывается за термином

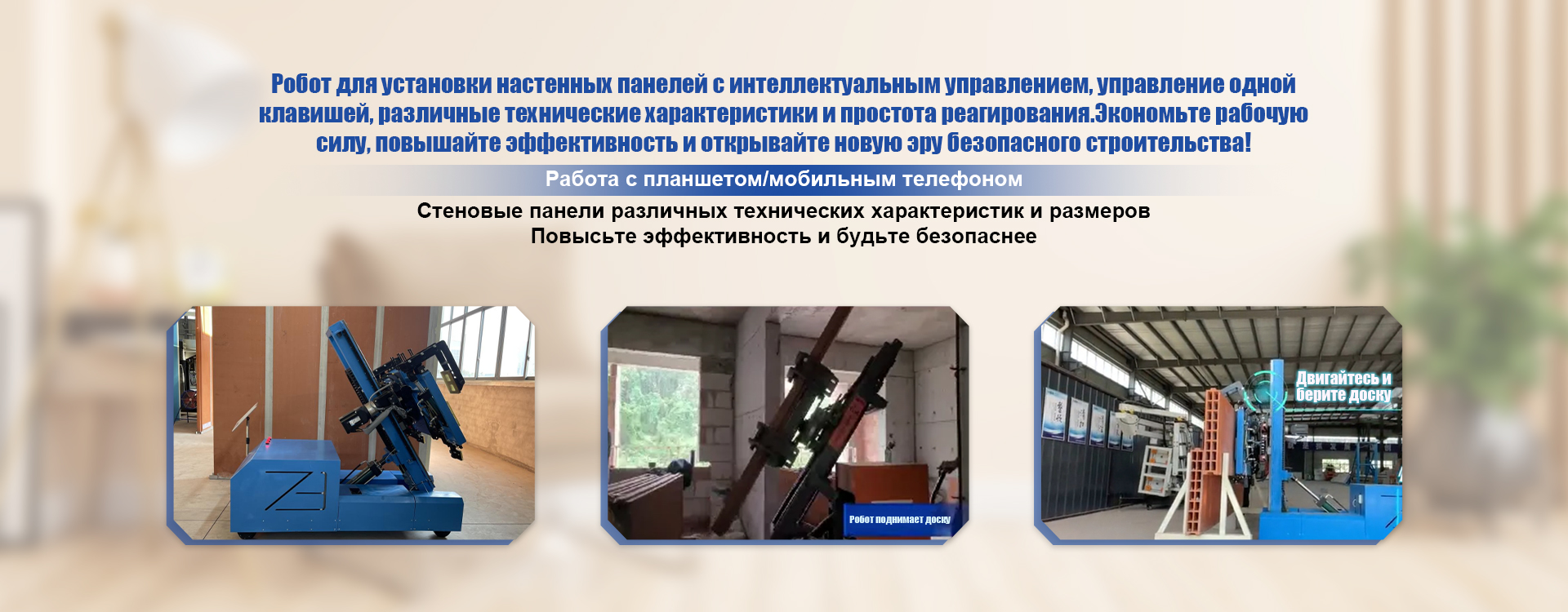

Если брать широко — это любой элемент, который изготавливается не на стройплощадке, а на заводе. Балки, колонны, стеновые панели, сантехкабины, даже целые комнатные блоки. Казалось бы, преимущества очевидны: качество контролируется в цеху, погода не влияет, сроки сокращаются. Но вот тут и начинаются нюансы.

Например, многие забывают про транспортные габариты. Спроектировали прекрасную многопустотную плиту длиной 12 метров, а доставить её можно только ночью, да и не на каждый объект подъедешь. Приходится на ходу пересчитывать, резать или искать альтернативу. Или армирование: в цеху всё идеально связано, но если при погрузке крановщик зацепил угол — трещина по бетону может пойти не сразу, а через полгода.

Ещё момент — стыки. Самый больной вопрос в сборных конструкциях. Теоретически всё рассчитано, но на месте выясняется, что фундамент дал усадку на пару сантиметров, и элементы просто не стыкуются. Приходится ?хирургически? подпиливать, подкладывать, а это время и риск потери прочности. Видел объекты, где из-за таких мелочей график сдвигался на недели.

Опыт и провалы: из чего учатся

Помню один проект лет семь назад — многоэтажка с полным каркасом из сборного железобетона. Заказчик гнался за скоростью, поэтому все узлы проектировались максимально жёсткими. Но не учли сейсмичность района — вернее, учли на бумаге, а на практике монтажники, чтобы быстрее, недолили раствор в швы между колоннами и перекрытиями. Через год пошли рекламации: скрипы, микротрещины. Пришлось усиливать уже на готовом объекте, что в разы дороже.

С тех пор всегда настаиваю на авторском надзоре за монтажом. Да, это затратно, но иначе риски слишком велики. Кстати, интересный пример — компания ООО Чжубанг Строительные Технологии (Чунцин). Смотрел их решения на zhubang.ru — они как раз делают упор на технологичность и контроль качества на всех этапах. Основанная в 2015 году с солидным уставным капиталом, эта компания позиционирует себя как технологическое предприятие. В их подходе виден акцент на точности изготовления сборных элементов и детальной проработке узлов соединения — это как раз то, чего часто не хватает на рынке.

Но и у таких решений есть обратная сторона. Высокая точность требует идеального основания и чёткого соблюдения геометрии на всех этапах. Если фундамент залит с отклонениями — хоть какие идеальные колонны с завода привези, проблемы начнутся сразу. Поэтому сейчас всё чаще идём по пути гибридных проектов: несущий каркас — сборный, а внутренние стены — монолитные или из лёгких материалов. Это даёт гибкость.

Логистика и складирование: невидимый враг

Мало кто из проектировщиков всерьёз думает о том, как элементы будут храниться на площадке. А это отдельная наука. Привезли десять фур панелей, а места для разгрузки нет — приходится ставить в два яруса, потом снимать краном, рискуя повредить. Или арматурные выпуски погнулись при складировании — и всё, монтаж встал.

Особенно критично для крупноформатных элементов. Видел, как на одном из объектов под Челнами из-за неправильного складирования под открытым небом (хотя должны были быть под навесом) панели переувлажнились, а потом при первом же морозе микротрещины пошли. Приёмка затянулась, конфликт с поставщиком. Теперь всегда включаю в техзадание условия хранения и порядок разгрузки.

Тут, кстати, некоторые технологические компании предлагают решения с маркировкой и чипами для отслеживания каждого элемента. В теории — здорово, видишь всю цепочку. На практике — дополнительные затраты, которые заказчик не всегда готов нести. Но для сложных объектов, думаю, за этим будущее.

Экономика вопроса: где реальная выгода

Часто продают сборные конструкции как панацею от высоких затрат. Мол, дешевле и быстрее. Но если считать не по прайс-листу, а полную стоимость владения — картина меняется. Да, экономия на опалубке, на рабочих на площадке. Но дорогая доставка, нужен мощный кран (и не один), высокие требования к квалификации монтажников. Плюс риски простоев из-за сбоев в поставках.

Для серийного строительства — типовые школы, детсады — да, выгода очевидна. Для уникального объекта с массой нестандартных элементов — уже под вопросом. Иногда дешевле и быстрее сделать монолитом. Считаю, что выбор должен быть строго экономически обоснован для каждого конкретного случая, а не по принципу ?это модно?.

Взять, к примеру, технологию от Чжубанг. Их подход, судя по описанию, предполагает глубокую адаптацию проектов под заводское изготовление. Это может дать эффект на крупных проектах, где можно отладить процессы и использовать преимущества серийности. Но для маленькой стройки в глубинке, возможно, окажется избыточным. Всё упирается в масштаб и культуру производства на месте.

Взгляд вперёд: что изменится

Сейчас всё больше говорят про цифровые двойники и BIM-моделирование. Для сборных элементов это действительно прорыв. Когда ты видишь в модели не просто чертёж, а виртуальный прототип со всеми стыками, закладными, даже последовательностью монтажа — это снижает количество ошибок на этапе проектирования. Но опять же, это требует совсем других компетенций от всех участников.

Ещё тренд — комбинированные материалы. Не просто железобетон, а с добавлением фибры, с утеплителем внутри (сэндвич-панели), с готовой отделкой. Это сокращает цикл ?коробки?, но усложняет производство и повышает требования к точности. Малейший перекос — и фасадная отделка не сойдётся.

Лично для меня главный вывод за эти годы — не бывает идеальной технологии. Сборные элементы это мощный инструмент, но пользоваться им нужно с умом, понимая все подводные камни. И всегда, всегда иметь на площадке толкового прораба, который умеет читать чертежи и не боится останавливать монтаж, если что-то пошло не так. Потому что переделать собранный каркас — дороже всего.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокоэффективный искусственный камень-Решение

Высокоэффективный искусственный камень-Решение -

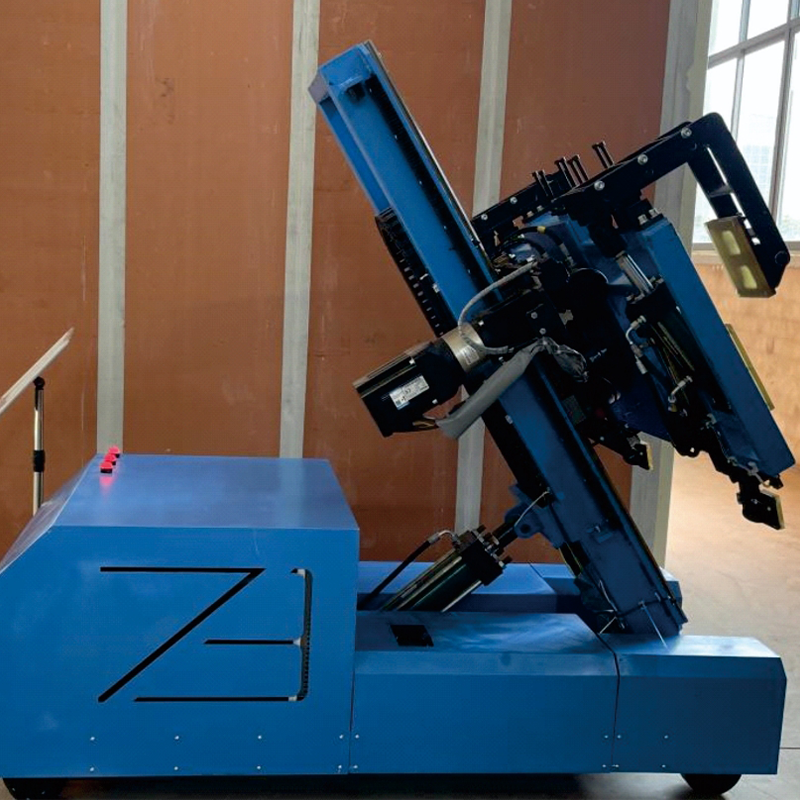

Роботизированный монтажник опалубочных щитов

Роботизированный монтажник опалубочных щитов -

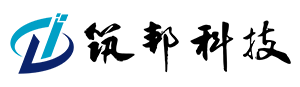

Робот для монтажа стеновых панелей

Робот для монтажа стеновых панелей -

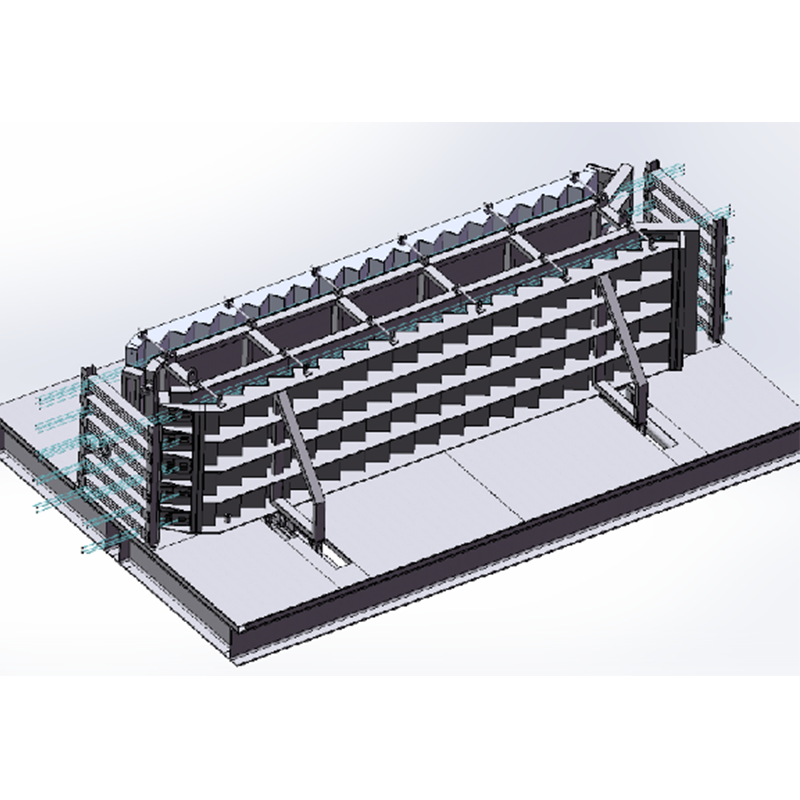

Формовочный стол

Формовочный стол -

Робот для монтажа стеновых панелей-Решение

Робот для монтажа стеновых панелей-Решение -

Предварительно напряженные легкие лестницы-Решение

Предварительно напряженные легкие лестницы-Решение -

Робот для укладки плитки

Робот для укладки плитки -

Робот для нанесения покрытия на пол

Робот для нанесения покрытия на пол -

Транспортная тележка-шаттл

Транспортная тележка-шаттл -

Предварительно напряженные легкие лестницы

Предварительно напряженные легкие лестницы -

Робот для шлифовки полов

Робот для шлифовки полов -

Робот для установки изоляционных плит

Робот для установки изоляционных плит

Связанный поиск

Связанный поиск- Линия по производству искусственного камня

- Воспроизведение одинарного пустотелого кирпича

- Оптовая сборка здания СПБ

- Дешевое собранное здание из сэндвич-панелей

- Ведущее экологичное строительство

- Сборные плиты перекрытия в Китае

- Оборудование для производства сборного железобетона

- Собранная встроенная наружная стеновая панель с теплоизоляцией

- Робот для установки стеновых панелей в Китае

- Оптовые бетонные блоки для заборов