Производство 2 бетонных блоков

В данном руководстве подробно рассматривается производство 2 бетонных блоков, начиная от выбора оптимального оборудования и заканчивая расчетом необходимого количества материалов. Мы охватываем ключевые этапы процесса, обеспечивая вас необходимыми знаниями для успешного старта или оптимизации вашего производства. Узнайте о различных типах бетонных смесей, технологиях формования и методах контроля качества для достижения наилучших результатов.

Что такое бетонные блоки и где они применяются?

Бетонные блоки – это строительные элементы, изготовленные из бетона, которые используются для возведения стен, фундаментов, перегородок и других конструкций. Они отличаются прочностью, долговечностью и относительно низкой стоимостью, что делает их популярным выбором в строительстве.

- Строительство стен: Основное применение – возведение несущих и ненесущих стен в жилых и коммерческих зданиях.

- Фундаменты: Используются для создания прочных и надежных фундаментов зданий.

- Перегородки: Применяются для разделения внутреннего пространства помещений.

- Ландшафтный дизайн: Могут использоваться для создания подпорных стенок, ограждений и других элементов ландшафта.

Этапы производства 2 бетонных блоков

Производство 2 бетонных блоков – это сложный процесс, требующий соблюдения технологий и контроля качества на каждом этапе.

Подготовка сырья

Первый и важный этап – это подготовка сырья. Необходимо выбрать качественный цемент, песок, щебень и воду. Важно соблюдать пропорции, чтобы получить бетонную смесь нужной консистенции и прочности. Рекомендуемые пропорции (примерные и зависят от требуемой марки бетона):

- Цемент: 1 часть

- Песок: 2-3 части

- Щебень: 4-5 частей

- Вода: До достижения необходимой консистенции

Перед использованием сырье необходимо очистить от посторонних примесей и мусора.

Приготовление бетонной смеси

Для приготовления бетонной смеси используется бетоносмеситель. Важно обеспечить равномерное перемешивание компонентов для получения однородной массы. Процесс перемешивания занимает от 5 до 10 минут. На этом этапе можно добавлять различные добавки (пластификаторы, ускорители твердения и др.) для улучшения характеристик бетона.

Формование блоков

Бетонная смесь заливается в специальные формы (матрицы) для производства 2 бетонных блоков. Существуют различные методы формования: вибропрессование, вибролитье и другие. Наиболее распространенным является вибропрессование, которое обеспечивает высокую плотность и прочность блоков. На сайте ООО Чжубанг Строительные Технологии (Чунцин) можно найти современное оборудование для вибропрессования, которое значительно повышает эффективность производства 2 бетонных блоков и снижает трудозатраты.

Сушка и твердение

После формования блоки подвергаются сушке и твердению. Этот процесс может занимать от нескольких дней до нескольких недель в зависимости от условий окружающей среды. Для ускорения процесса можно использовать специальные камеры с контролируемой температурой и влажностью. Важно обеспечить равномерное твердение бетона, чтобы избежать образования трещин и дефектов.

Контроль качества

На каждом этапе производства 2 бетонных блоков необходимо проводить контроль качества. Проверяются геометрические размеры блоков, их прочность на сжатие, водопоглощение и другие параметры. Блоки, не соответствующие требованиям, отбраковываются.

Оборудование для производства 2 бетонных блоков

Для производства 2 бетонных блоков необходимо следующее оборудование:

- Бетоносмеситель: Для приготовления бетонной смеси.

- Формы (матрицы): Для формования блоков.

- Вибропресс: Для уплотнения бетонной смеси в формах (при использовании метода вибропрессования).

- Транспортировочные средства: Для перемещения сырья и готовой продукции.

- Весовое оборудование: Для точного дозирования компонентов бетонной смеси.

- Сушильная камера (опционально): Для ускорения процесса твердения блоков.

Типы бетонных блоков

Существует несколько типов бетонных блоков, различающихся по своим характеристикам и применению:

- Полнотелые блоки: Отличаются высокой прочностью и используются для возведения несущих стен и фундаментов.

- Пустотелые блоки: Имеют отверстия, снижающие их вес и улучшающие теплоизоляционные свойства. Используются для возведения ненесущих стен и перегородок.

- Декоративные блоки: Имеют различную фактуру и цвет, используются для облицовки стен и создания декоративных элементов.

Преимущества производства 2 бетонных блоков

Производство 2 бетонных блоков имеет ряд преимуществ:

- Простота технологии: Технология производства относительно проста и не требует специального образования.

- Невысокая стоимость: Бетонные блоки – это относительно недорогой строительный материал.

- Широкая область применения: Бетонные блоки используются в различных областях строительства.

- Возможность организации небольшого производства: Для старта производства не требуется больших инвестиций.

Недостатки производства 2 бетонных блоков

Наряду с преимуществами, производство 2 бетонных блоков имеет и некоторые недостатки:

- Зависимость от сырья: Качество блоков напрямую зависит от качества используемого сырья.

- Необходимость контроля качества: Для получения качественной продукции необходимо соблюдать технологию и контролировать качество на каждом этапе.

- Зависимость от погодных условий: Процесс сушки и твердения блоков может зависеть от погодных условий.

Расчет материалов для производства 2 бетонных блоков

Для расчета необходимого количества материалов необходимо знать размеры блоков и требуемую марку бетона. Ниже представлена таблица с примерным расчетом на 1 м3 бетонной смеси (данные могут варьироваться в зависимости от используемого сырья и технологии):

| Материал | Количество (Марка бетона М200) |

|---|---|

| Цемент (ПЦ400) | 280 кг |

| Песок | 840 кг |

| Щебень | 1120 кг |

| Вода | 190 л |

Данные предоставлены в ознакомительных целях. Для точного расчета необходимо учитывать свойства используемого сырья и требования к готовой продукции.

Советы по оптимизации производства 2 бетонных блоков

- Используйте качественное сырье: Это напрямую влияет на прочность и долговечность блоков.

- Соблюдайте пропорции при приготовлении бетонной смеси: Несоблюдение пропорций может привести к ухудшению характеристик бетона.

- Оптимизируйте процесс формования: Использование современного оборудования (например, вибропресса) позволяет повысить производительность и качество блоков.

- Обеспечьте правильные условия сушки и твердения: Это необходимо для предотвращения образования трещин и дефектов.

- Регулярно проводите контроль качества: Это позволяет выявлять и устранять дефекты на ранних стадиях производства.

Заключение

Производство 2 бетонных блоков – это перспективный бизнес, требующий соблюдения технологий и контроля качества. Следуя рекомендациям, изложенным в данном руководстве, вы сможете организовать успешное производство и получать качественную продукцию, востребованную на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

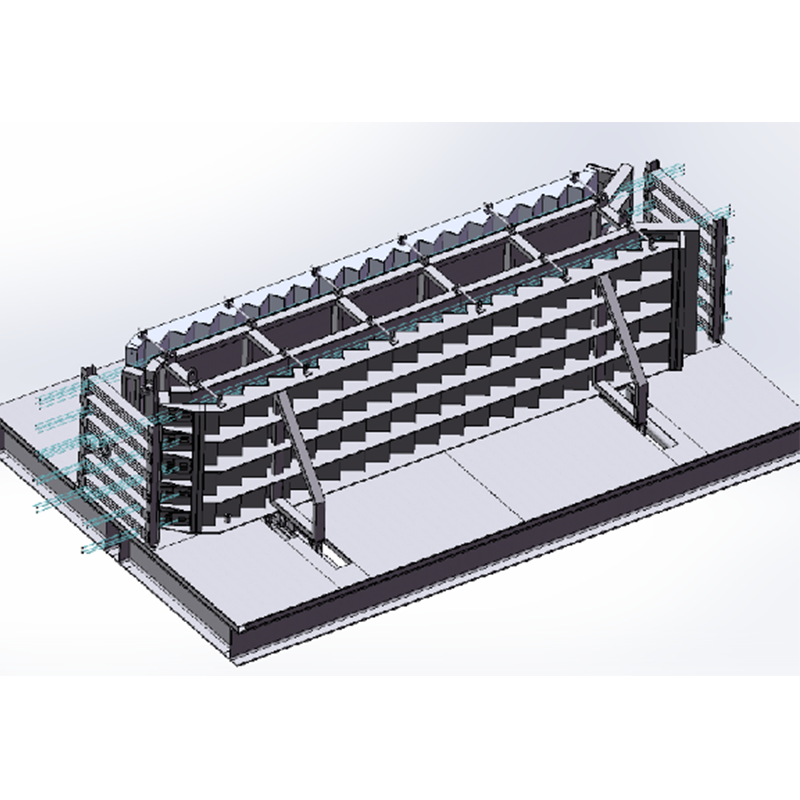

Предварительная камера выдержки

Предварительная камера выдержки -

Машина бокового переворота

Машина бокового переворота -

Высокоэффективный искусственный камень-Решение

Высокоэффективный искусственный камень-Решение -

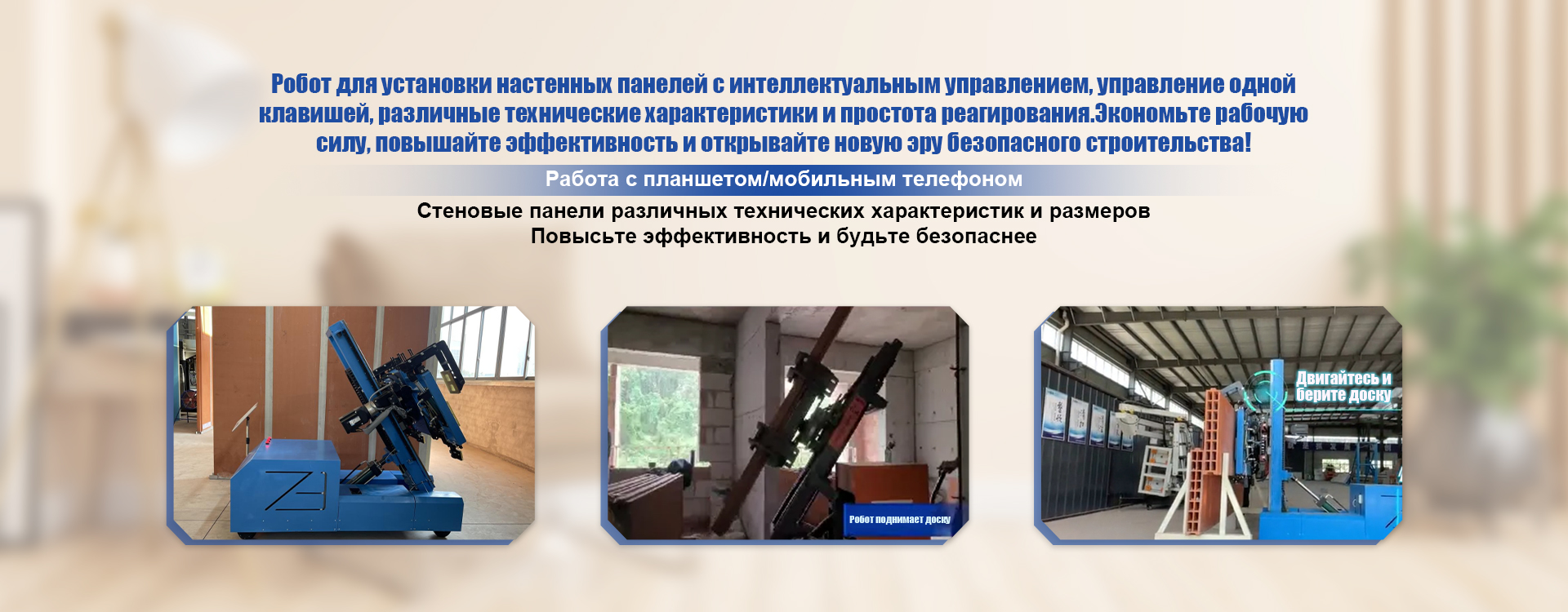

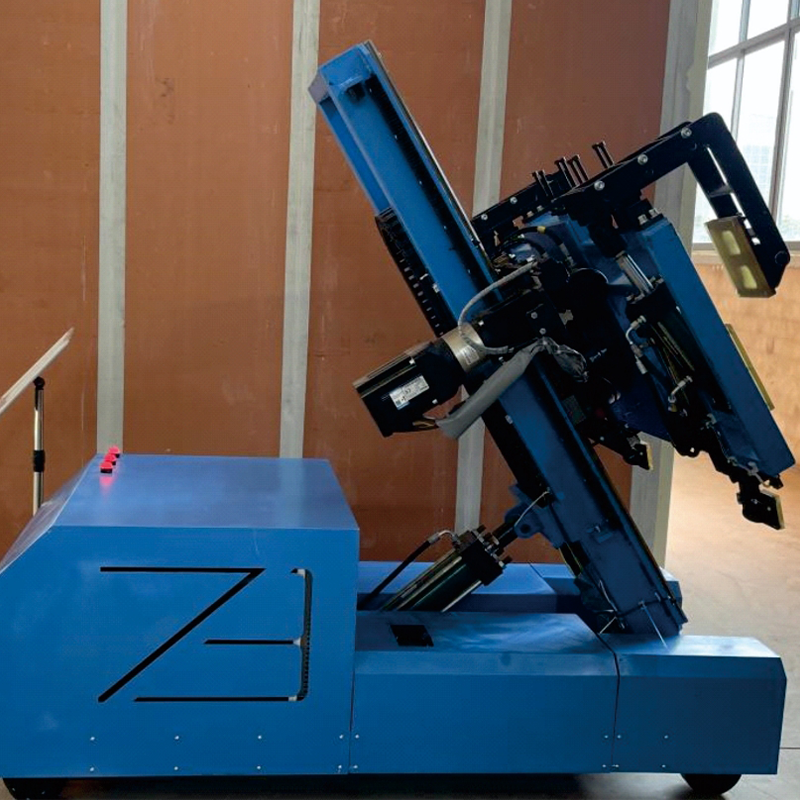

Робот для установки изоляционных плит

Робот для установки изоляционных плит -

Конусный укладчик

Конусный укладчик -

Робот для обвязки арматуры

Робот для обвязки арматуры -

Роботы для обработки стен

Роботы для обработки стен -

Робот для укладки плитки

Робот для укладки плитки -

Многоярусная камера термообработки

Многоярусная камера термообработки -

Автоматическая распылительная машина

Автоматическая распылительная машина -

Робот для внутреннего окрашивания

Робот для внутреннего окрашивания -

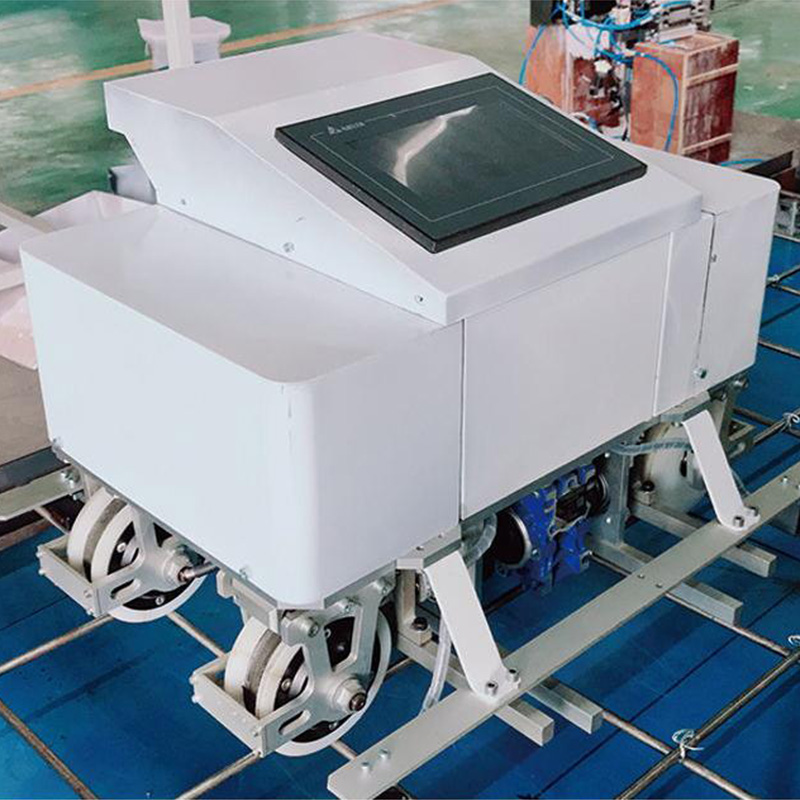

Робот для лазерного выравнивания пола на четырёх колёсах

Робот для лазерного выравнивания пола на четырёх колёсах

Связанный поиск

Связанный поиск- Дешевые бетонные блоки вес

- Превосходный пустотелый кирпич

- быстровозводимые здания из металлоконструкций

- Шнековый укладчик

- Формы для сборных лестниц

- Превосходные утепленные интегрированные наружные стеновые панели

- Ведущие предварительно напряженные железобетонные плиты перекрытий

- Дешевые полые керамические плитки

- Измерительный робот

- Купить бетонный блок длина