Производственные линии для изготовления сборных стеновых панелей

Производственные линии для изготовления сборных стеновых панелей – тема, которая часто вызывает много вопросов. Многие, особенно начинающие, смотрят на это как на относительно простую задачу: насадить элементы, выставить, закончить. И да, в теории это так. Но на практике все гораздо сложнее. Мы, вООО Чжубанг Строительные Технологии (Чунцин), столкнулись с этим неоднократно. Часто недооценивают влияние качества оборудования на конечный продукт и экономику. Недостаточно просто купить станок – нужно продумать всю линию, от подачи материалов до упаковки готовых панелей. И вот о чем я хочу сегодня поговорить – о реальных проблемах и подходах к созданию эффективной производственной линии для изготовления сборных стеновых панелей.

Проблемы с планировкой линии и логистикой

Первая и, пожалуй, самая распространенная проблема – это планировка самой линии. Часто находят подходящее оборудование, а потом пытаются втиснуть его в имеющееся пространство. Это почти всегда приводит к узким местам, увеличению времени цикла и, как следствие, к снижению производительности. Мы сталкивались с ситуацией, когда заказчик хотел разместить линию в существующем цеху, изначально не предназначенном для этого. В итоге, пришлось перестраивать инженерные коммуникации, реорганизовывать рабочее пространство, что сильно увеличило первоначальные затраты и сроки реализации. Ключ – это детальное проектирование, учитывающее не только габариты оборудования, но и необходимость свободного пространства для обслуживания и ремонта.

Логистика – это отдельная песня. Подача материалов, перемещение полуфабрикатов, отгрузка готовой продукции – все это должно быть организовано максимально эффективно. Оптимальное расположение складских площадок, использование конвейерных систем, автоматизация погрузочно-разгрузочных работ – это то, что позволяет существенно сократить время простоя и повысить общую производительность. Например, при производстве панелей с большим количеством слоев и разных материалов, неправильно организованная подача армирования может стать серьезным тормозом.

Иногда заказчики зацикливаются на отдельных участках линии, не рассматривая целостную картину. Считают, что улучшение конкретного процесса (например, покраски) решит все проблемы. Но это редко работает. Более эффективным подходом является комплексный анализ всей производственной цепочки и оптимизация каждого этапа, с учетом взаимосвязи с другими. Это именно то, что мы стараемся предложить нашим клиентам – не просто оборудование, а комплексное решение.

Автоматизация как способ решения проблем

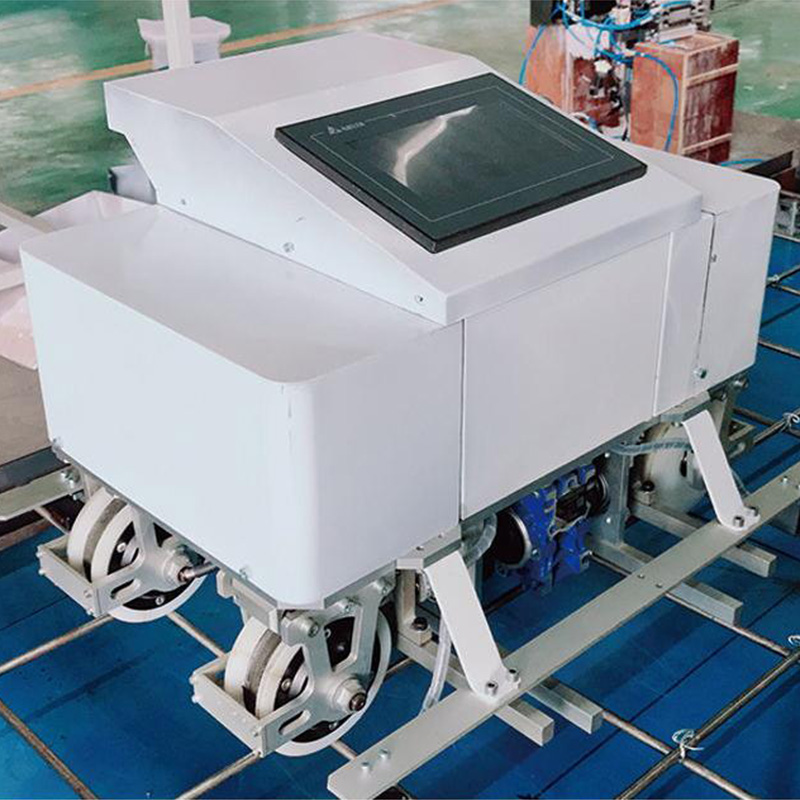

Автоматизация производственной линии для изготовления сборных стеновых панелей – это не просто модный тренд, а необходимость. Ручной труд всегда сопряжен с ошибками, низкой скоростью и высокими затратами. Внедрение автоматизированных систем позволяет не только повысить производительность, но и улучшить качество продукции, снизить себестоимость и улучшить условия труда.

Например, автоматизированные системы подачи и укладки армирования, роботизированные линии по покраске, автоматические системы контроля качества – все это позволяет значительно сократить время цикла, уменьшить количество брака и повысить безопасность труда. Мы часто рекомендуем нашим клиентам начинать с автоматизации наиболее трудоемких и подверженных ошибкам этапов производства.

Однако, автоматизация требует определенных инвестиций и квалифицированного персонала. Нельзя просто 'засунуть' робота на линию и ждать чудес. Необходимо тщательно продумать интеграцию автоматизированных систем с существующим оборудованием и обучить персонал работе с новыми технологиями. Это может быть сложным процессом, но в итоге окупается многократно.

Ошибки при выборе оборудования

Выбор оборудования для производственной линии для изготовления сборных стеновых панелей – это ответственный этап, от которого зависит эффективность всего производства. Часто совершают ошибку, ориентируясь только на цену. Дешевое оборудование может оказаться ненадежным, требовать частых ремонтов и, в итоге, обходиться дороже, чем более дорогостоящее, но качественное. Важно учитывать не только стоимость оборудования, но и его надежность, долговечность, энергоэффективность и техническую поддержку.

Важно обращать внимание на репутацию производителя, наличие сертификатов качества, отзывы других пользователей. Мы рекомендуем проводить тестовые испытания оборудования перед покупкой, чтобы убедиться в его соответствии требованиям производства. Кроме того, необходимо учитывать совместимость оборудования между собой, чтобы избежать проблем с интеграцией.

Еще одна распространенная ошибка – это приобретение оборудования, не соответствующего объему производства. Заказчик может купить слишком мощную линию, что приведет к перерасходу ресурсов и увеличению затрат на обслуживание. Или, наоборот, купить слишком слабую линию, что приведет к перегрузке и снижению производительности. Важно тщательно проанализировать планируемый объем производства и выбрать оборудование, соответствующее этим требованиям.

Необходимость квалифицированного обслуживания

Даже самое современное оборудование требует квалифицированного обслуживания. Регулярные технические осмотры, своевременная замена изношенных деталей, проведение профилактических работ – все это необходимо для обеспечения бесперебойной работы производственной линии для изготовления сборных стеновых панелей. Иногда можно сэкономить на обслуживании, но это может привести к серьезным поломкам и дорогостоящему ремонту.

Мы, вООО Чжубанг Строительные Технологии (Чунцин), предоставляем услуги по техническому обслуживанию оборудования, а также обучение персонала работе с ним. Мы считаем, что это важная часть комплексного решения. Регулярное техническое обслуживание позволяет не только продлить срок службы оборудования, но и повысить безопасность труда.

В конечном итоге, выбор оборудования и организация производственной линии для изготовления сборных стеновых панелей – это комплексная задача, требующая опыта и знаний. Не стоит экономить на проектировании, планировке, выборе оборудования и техническом обслуживании. Только комплексный подход позволит создать эффективное и надежное производство.

Проблемы с качеством продукции

Качество продукции – это, конечно, главное. Невозможно создать эффективное производство, если выпускать низкокачественные панели. Проблемы с качеством могут быть вызваны различными факторами: от качества используемых материалов до некачественной работы оборудования и ошибок персонала.

Важно контролировать все этапы производства, от приемки материалов до упаковки готовой продукции. Необходимо использовать современное оборудование для контроля качества, а также проводить регулярные проверки качества продукции. Мы рекомендуем использовать систему контроля качества, основанную на статистических методах, чтобы выявлять и устранять причины возникновения дефектов.

Одной из распространенных проблем является неравномерность толщины стенок панелей. Это может быть вызвано неправильной настройкой оборудования, использованием некачественных материалов или ошибками персонала. Необходимо тщательно контролировать толщину стенок панелей на всех этапах производства и своевременно устранять выявленные отклонения.

Не стоит забывать и о внешнем виде панелей. Цвет, текстура, отсутствие сколов и трещин – все это влияет на внешний вид готовой продукции. Необходимо использовать качественные материалы и оборудование для нанесения отделочного покрытия, а также проводить регулярный контроль качества отделки.

В конечном итоге, качество продукции – это результат комплексного подхода и постоянного контроля на всех этапах производства. Необходимо использовать современное оборудование, качественные материалы и квалифицированный персонал, а также регулярно проводить контроль качества продукции.

Опыт и уроки: конкретный случай

В начале 2022 года мы помогали одному клиенту, производителю панелей из пенополистирола, модернизировать свою линию. У них были проблемы с геометрией панелей – часто панель получалась с деформацией, что приводило к дополнительным расходам на доработку. Оказалось, что проблема была не в оборудовании, а в неравномерной подаче пенополистирола на формующие устройства. Мы внедрили систему автоматической подачи, основанную на датчиках уровня и скорости, что позволило выровнять подачу материала и значительно улучшить геометрию панелей.

Этот случай показал, что не всегда стоит искать проблему в дорогом оборудовании. Иногда достаточно проанализировать существующий процесс и внести небольшие изменения, чтобы решить проблему. Главное – это внимательный анализ, опыт и знания.

С другой стороны, мы сталкивались с ситуацией, когда клиент пытался самостоятельно модернизировать линию, используя не проверенные решения. В результате, они потратили много денег и

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

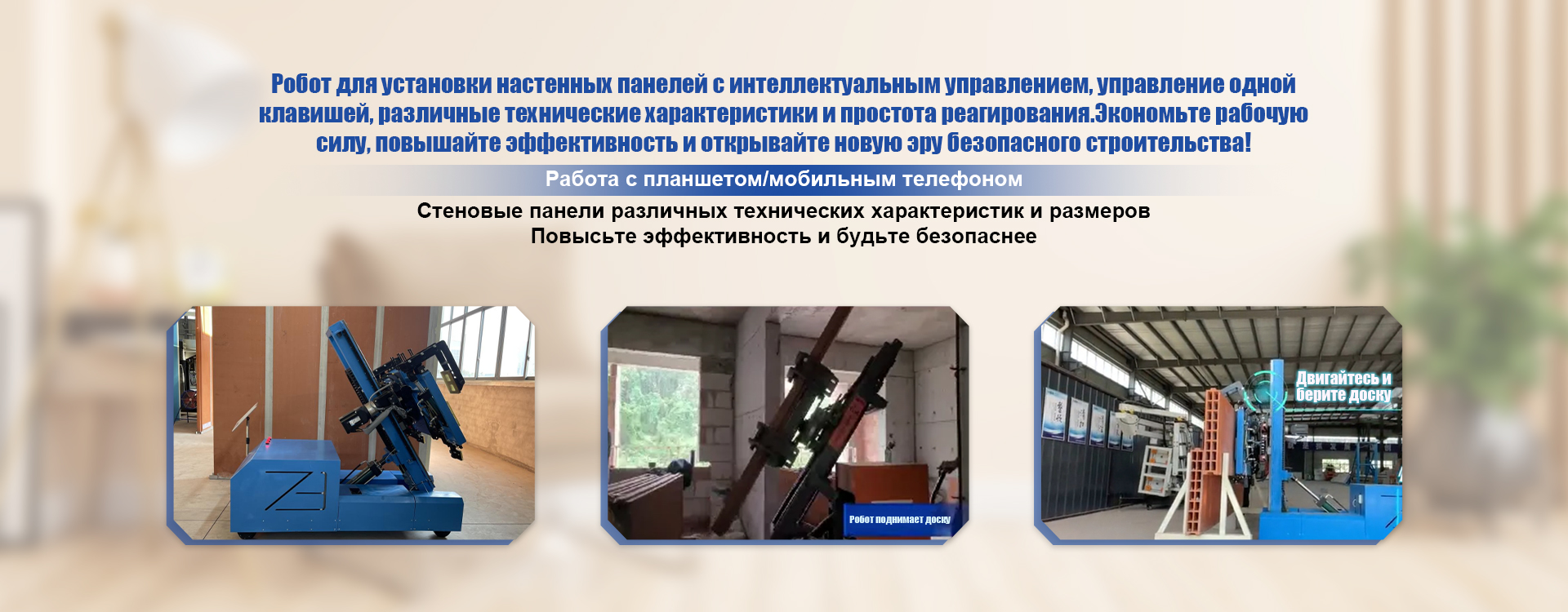

Робот для монтажа стеновых панелей-Решение

Робот для монтажа стеновых панелей-Решение -

Затирочная машина

Затирочная машина -

Предварительная камера выдержки

Предварительная камера выдержки -

Высокоэффективные наружные стеновые панели

Высокоэффективные наружные стеновые панели -

Бункер подачи бетона

Бункер подачи бетона -

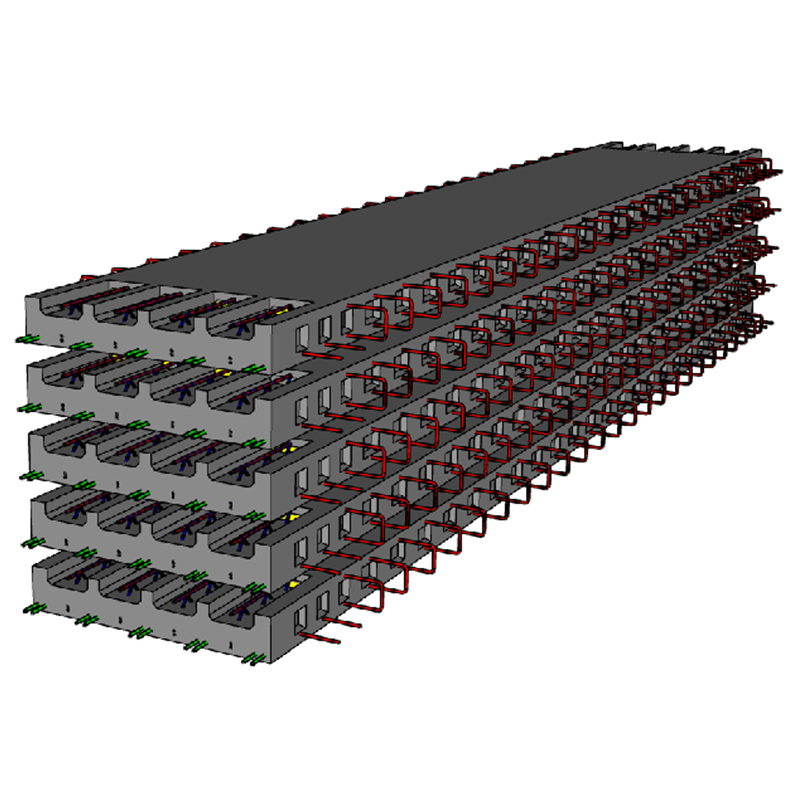

Предварительно напряженная композитная плита перекрытия

Предварительно напряженная композитная плита перекрытия -

Виброплощадка

Виброплощадка -

Спеченные стеновые панели-Решение

Спеченные стеновые панели-Решение -

Робот для шлифовки полов

Робот для шлифовки полов -

Автоматический разметчик

Автоматический разметчик -

Робот для нанесения покрытия на пол

Робот для нанесения покрытия на пол -

Предварительно напряженные легкие лестницы

Предварительно напряженные легкие лестницы