Печи из спеченных полосовых пластин

Когда слышишь про печи из спеченных полосовых пластин, сразу лезут в голову картинки каких-то ультрасовременных, почти футуристичных установок. Многие, особенно те, кто только начинает с этим работать, думают, что главное — это сама технология спекания, а всё остальное приложится. На деле же, как показывает практика, ключевая головная боль часто кроется не в пластинах, а в том, как организовать весь тепловой контур и компенсировать напряжения. Спеченная полосовая пластина — это не волшебная таблетка, а всего лишь элемент системы, и если не понимать, как она работает в реальной среде, под нагрузкой, при циклических нагревах, можно наделать дорогих ошибок.

От теории к практике: где кроется подвох

В теории всё выглядит просто: берешь спеченные полосовые пластины с их высокой удельной поверхностью и хорошей теплопроводностью, собираешь из них блок или камеру, и получаешь эффективную и равномерную передачу тепла. Но на практике первая же проблема — это стыки и крепления. Пластины спекаются, да, но как их потом интегрировать в корпус печи так, чтобы не было мостиков холода, а главное — чтобы при тепловом расширении вся конструкция не пошла ?винтом?? Мы в свое время на одном из проектов для металлургического комбината чуть не угробили партию именно из-за этого. Сделали всё по чертежам, а при запуске после третьего цикла начался треск — напряжения не учли.

Здесь важно смотреть не только на материал пластин, но и на способ их спекания, и на то, какой связующий компонент используется. Иногда дешевле взять пластины попроще, но зато спроектировать умную систему компенсаторов. А иногда, наоборот, лучше вложиться в более качественный спеченный композит, который сам по себе будет гасить эти деформации. Универсального рецепта нет, каждый раз приходится считать заново, исходя из температуры рабочей зоны, среды и требуемого ресурса.

Кстати, про ресурс. Часто заказчики спрашивают: ?Ну, сколько это простоит??. И вот тут как раз и начинается самое интересное. Если говорить про стандартные условия — скажем, нагрев до 850–900 °C в инертной атмосфере, — то можно дать какие-то ориентировочные цифры. Но как только появляются циклы ?нагрев-остывание?, агрессивные пары или механическая вибрация, все прогнозы летят в тартарары. Приходится полагаться на опыт и, честно говоря, на некоторые эмпирические данные, которые по крупицам собираешь годами.

Опыт и ошибки: случай с ООО Чжубанг Строительные Технологии

Вот, к примеру, работали мы как-то с компанией ООО Чжубанг Строительные Технологии (Чунцин). Они, как технологическое предприятие, основанное ещё в 2015-м, часто берутся за нестандартные задачи. Был у них заказ на печь для спекания керамических порошков, где требовалась очень точная и стабильная зона нагрева. Мы тогда предложили вариант как раз на основе печей из спеченных полосовых пластин, потому что классические керамические нагреватели не давали нужной равномерности.

Сделали расчёты, собрали опытный образец. Всё вроде бы работало, но в ходе испытаний обнаружилась неприятная вещь: со временем в стыках между пластинами начал накапливаться мелкий порошок от самой керамики, что привело к локальным перегревам и, как следствие, к деформации. Пришлось на ходу переделывать конструкцию узла крепления, добавлять защитные экраны и пересматривать систему продувки. Это был ценный урок: даже самая продвинутая технология спеченных пластин меркнет, если не продумана защита от эксплуатационных факторов.

Их сайт, https://www.zhubang.ru, кстати, отражает этот их подход — они не просто продавцы оборудования, а именно технологические инженеры, которые готовы вникать в процесс. Это важно, потому что с такими сложными вещами, как печи из спеченных полосовых пластин, работать по принципу ?купил-поставил? не получится. Нужно постоянное сопровождение и готовность к доработкам.

Детали, которые решают всё: от материала до монтажа

Если углубляться в детали, то нельзя не сказать про сам материал пластин. Спеченная полосовая пластина — это, по сути, композит. Чаще всего это металлическая основа (скажем, нержавеющая сталь или никелевый сплав) и какое-то керамическое или интерметаллическое наполнение, которое и обеспечивает те самые свойства. Но вот соотношение компонентов, размер частиц, режим спекания — всё это влияет на конечные характеристики.

Мы как-то сравнивали пластины от двух разных производителей. Внешне — почти идентичны. Но у одних теплопроводность падала на 15% уже после 200 циклов, а у других держалась стабильно почти до 500. Разница оказалась в размере пор и в степени гомогенности структуры после спекания. Первые спекали при более низкой температуре, экономя энергию, но получили неоднородность. Вторые не экономили, выдерживали точный режим — и получили стабильный продукт. Но и цена, соответственно, была выше.

Поэтому, когда сейчас кто-то спрашивает меня, как выбрать пластины для печи из спеченных полосовых пластин, я всегда говорю: смотрите не на паспортные данные, а на результаты реальных длительных испытаний. И лучше всего — запросить образцы и провести свои тесты в условиях, максимально приближенных к будущей эксплуатации. Это дороже и дольше, но зато потом не будет сюрпризов.

Неочевидные проблемы в эксплуатации

Ещё один момент, о котором редко пишут в каталогах, — это ремонтопригодность. Представьте: печь отработала два года, и в одной из пластин появилась трещина. В теории её можно заменить. Но на практике, если конструкция изначально не была задумана модульной, чтобы можно было вынуть один блок, не разбирая половину футеровки, это превращается в адскую работу. Мы сами через это прошли на одном из химических производств.

Пришлось останавливать линию на две недели, потому что доступ к повреждённой секции был крайне неудобным. После этого случая мы всегда при проектировании закладываем возможность быстрого доступа к ключевым узлам. Да, это немного увеличивает стоимость и сложность конструкции, но зато в разы снижает простои в будущем. Для того же ООО Чжубанг Строительные Технологии мы в последующих проектах как раз и применяли этот принцип — и, насколько знаю, они его оценили.

К неочевидным проблемам можно отнести и чувствительность к качеству электропитания. Из-за специфики сопротивления спеченных пластин, скачки напряжения или перекос фаз могут приводить к локальным перегревам, которые не всегда сразу видны. Ставишь термопары — они показывают норму, а внутри блока уже идёт деградация материала. Поэтому сейчас мы всегда рекомендуем ставить стабилизаторы и системы мониторинга не только температуры поверхности, но и токовой нагрузки на каждый сектор.

Взгляд в будущее: куда движется технология

Если говорить о перспективах, то, на мой взгляд, основное развитие будет идти не столько в сторону новых материалов для самих пластин, сколько в интеграции систем управления и диагностики. Умная печь, которая сама отслеживает состояние своих нагревательных элементов на основе спеченных пластин, прогнозирует износ и сигнализирует о необходимости обслуживания, — это уже не фантастика. Пилотные такие проекты есть, в том числе и в кооперации с китайскими технологами, которые активно в это вкладываются.

Второе направление — это попытки снизить стоимость производства самих пластин без потери качества. Пока что это элитарная технология, доступная не каждому предприятию. Но если найдут способ, скажем, упростить процесс спекания или использовать более дешёвое сырьё с теми же свойствами, рынок может серьёзно вырасти. Пока же приходится балансировать между ценой и надёжностью, и часто выбор делается в пользу последней, особенно в ответственных применениях.

Возвращаясь к началу: печи из спеченных полосовых пластин — это мощный и эффективный инструмент, но требующий глубокого понимания и ответственного подхода на всех этапах — от выбора материала до проектирования и обслуживания. Это не та вещь, которую можно просто скопировать из каталога. Нужен опыт, нужна готовность к решению нестандартных задач и, что немаловажно, партнёр в лице поставщика или инжиниринговой компании, который будет нести ответственность за результат. Как, собственно, и пытаются делать в ООО Чжубанг Строительные Технологии (Чунцин), делая ставку именно на технологичность, а не на простое тиражирование готовых решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Спеченные стеновые панели

Спеченные стеновые панели -

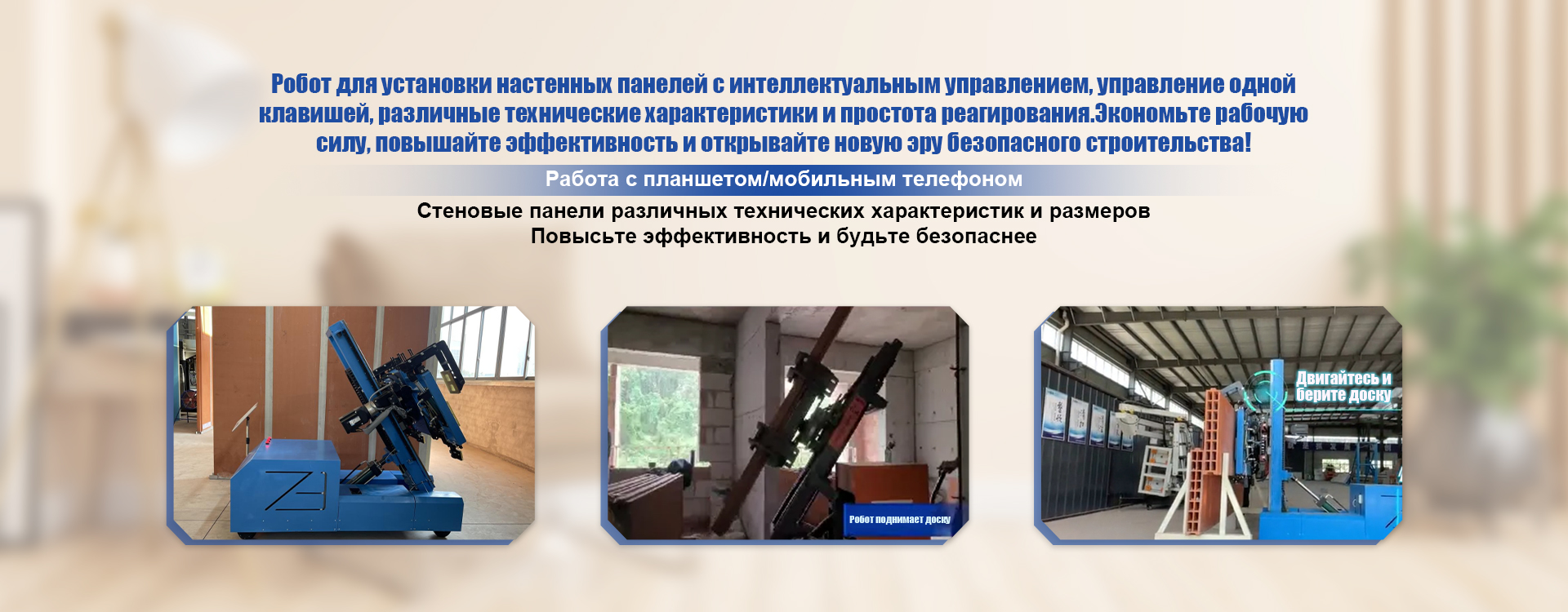

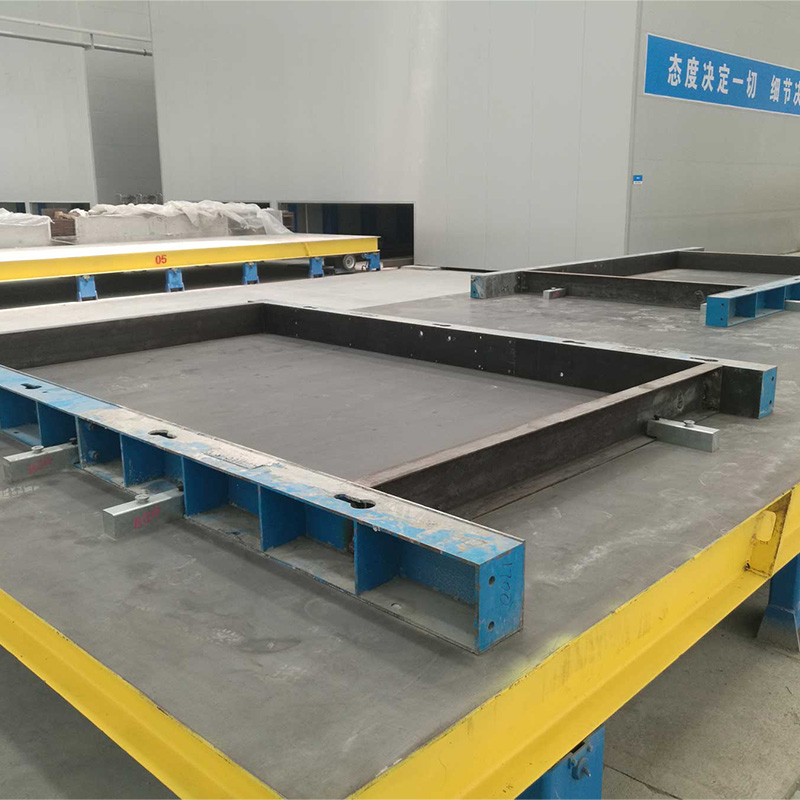

Формовочный стол

Формовочный стол -

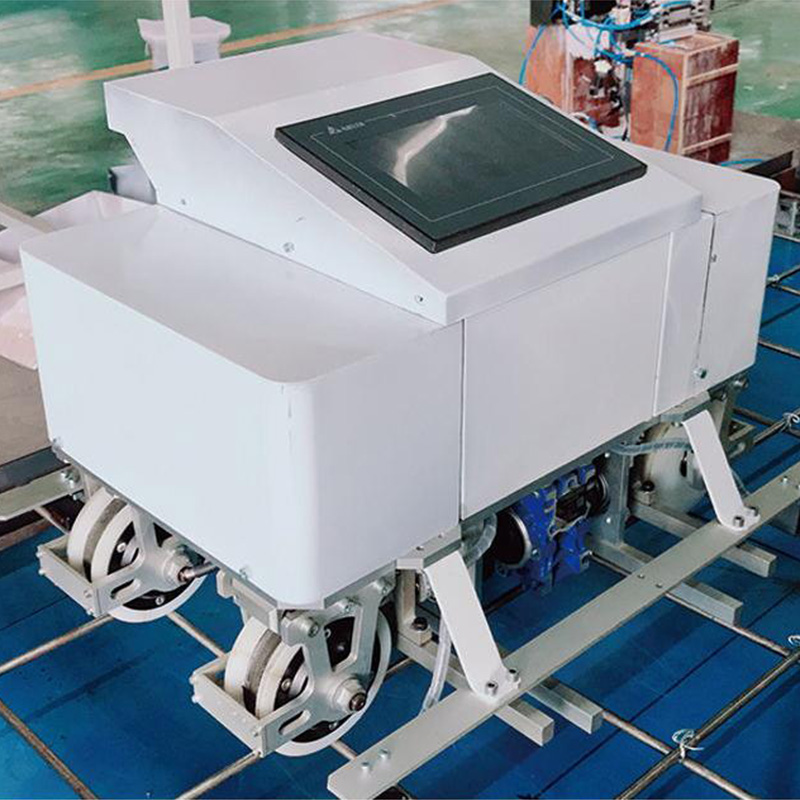

Робот для внутреннего окрашивания

Робот для внутреннего окрашивания -

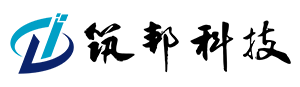

Робот для монтажа стеновых панелей-Решение

Робот для монтажа стеновых панелей-Решение -

Оборудование для создания шероховатости

Оборудование для создания шероховатости -

Боковая опалубка

Боковая опалубка -

Автоматическая распылительная машина

Автоматическая распылительная машина -

Бункер подачи бетона

Бункер подачи бетона -

Штабелерная тележка является

Штабелерная тележка является -

Роботы для обработки стен

Роботы для обработки стен -

Робот для обвязки арматуры

Робот для обвязки арматуры -

Высокоэффективные наружные стеновые панели-Решение

Высокоэффективные наружные стеновые панели-Решение

Связанный поиск

Связанный поиск- Сборные плиты перекрытия оптом

- Превосходные предварительно напряженные железобетонные плиты перекрытий

- Отличная линия по производству сборных плит перекрытия

- Замена двухслойных пустотелых кирпичей

- Кладочные материалы в Китае

- Экологичные строительные материалы в Китае

- Оптовая продажа кирпича из ганзы

- строительство быстровозводимых зданий цена

- Дешевые строительные материалы для сборки

- Переработка твердых бытовых отходов