Конвейер для формовочных столов

Конвейер для формовочных столов – тема, с которой я столкнулся практически в начале своей карьеры в области литья. Многие начинающие инженеры и руководители считают его простым элементом автоматизации, способным решить все проблемы с транспортировкой песчаных форм. Однако, реальность, как всегда, оказывается гораздо сложнее. Мы часто недооцениваем влияние различных факторов на эффективность этой системы, а это напрямую влияет на качество продукции и, как следствие, на рентабельность производства. Эта статья – попытка поделиться опытом и наблюдениями, которые накопились за годы работы с подобным оборудованием.

Зачем нужен конвейер для формовочных столов? Не всегда очевидно.

Первый вопрос, который часто возникает: а действительно ли необходим конвейер для формовочных столов? Конечно, в небольших цехах, где формовка производится вручную, его использование может казаться излишним расходом. Но в условиях современного производства, где важна скорость и стабильность, автоматизация этой операции становится критически важной. Я видел ситуации, когда, несмотря на кажущуюся экономию на начальном этапе, отсутствие конвейера для формовочных столов приводило к существенным потерям времени и ресурсов на перестановку форм, ручную транспортировку и, как следствие, к увеличению брака.

Главная задача конвейера – обеспечить бесперебойную и контролируемую подачу форм на формовочные столы, минимизировать риск повреждения формы и снизить физическую нагрузку на персонал. Это, безусловно, положительно сказывается на качестве работы и безопасности.

Проблемы ручной транспортировки: наглядные примеры

В одном из наших проектов (строительство литейного цеха для металлургической компании в Новосибирске, проект был реализован в 2018 году) мы столкнулись с проблемой нестабильности качества отливок из-за повреждений песчаных форм при ручной транспортировке. Рабочие, уставшие от монотонной работы, часто допускали ошибки, что приводило к деформации форм и последующему браку. Очевидно, что трудозатраты также росли.

Кроме того, ручная транспортировка сильно зависела от квалификации оператора. В случае его отсутствия или некомпетентности, процесс останавливался. Автоматизация же позволяет добиться более стабильного и предсказуемого результата, не зависящего от человеческого фактора.

Выбор подходящей модели: что нужно учитывать

Выбор конвейера для формовочных столов – это не просто покупка оборудования. Это комплексный процесс, который требует учета множества факторов. Начнем с типа формы. Для крупных форм необходимы более мощные и прочные конвейеры, а для мелких форм – более компактные и маневренные.

Важным критерием является скорость подачи форм. Она должна соответствовать скорости работы формовочных столов и обеспечивать оптимальное время цикла. Нельзя забывать и о материале конвейера. Для работы с абразивными песчаными смесями предпочтительнее использовать конвейеры из нержавеющей стали с антикоррозийным покрытием.

Особенности конструкции и функциональности

Существует несколько основных типов конвейеров для формовочных столов: ленточные, роликовые, винтовые. Каждый тип имеет свои преимущества и недостатки. Ленточные конвейеры, как правило, более экономичны, но могут быть менее надежными и требовать более сложного обслуживания. Роликовые конвейеры – более надежное и долговечное решение, но и более дорогое. Винтовые конвейеры используются для подачи форм на небольшие расстояния и в условиях ограниченного пространства.

Не стоит забывать и о дополнительных функциях, таких как автоматическая подача форм, датчики контроля уровня, системы безопасности. Они повышают эффективность работы и снижают риск возникновения аварийных ситуаций.

Затруднения в интеграции и возможные решения

Часто возникают сложности с интеграцией конвейера для формовочных столов в существующую производственную линию. Это может быть связано с недостаточной пропускной способностью конвейера, несовместимостью с другими механизмами или необходимостью изменения существующего layout цеха. В нашем случае, при модернизации старого литейного цеха, мы столкнулись с проблемой ограниченного пространства. Решением стала разработка индивидуальной конструкции конвейера, которая соответствовала заданным размерам и обеспечивала оптимальную траекторию движения форм.

Важно заранее провести тщательный анализ производственного процесса и проконсультироваться со специалистами, чтобы избежать ошибок при интеграции. Необходимо учитывать не только технические характеристики конвейера, но и особенности существующей инфраструктуры.

Проблемы с обслуживанием и ремонтом

Как и любое сложное оборудование, конвейер для формовочных столов требует регулярного обслуживания и периодического ремонта. Важно заранее продумать систему технической поддержки и обеспечить наличие запасных частей. В нашем опытном практике, отсутствие своевременного обслуживания приводило к внеплановым простоям и дорогостоящему ремонту.

Регулярная смазка, проверка роликов и лент, очистка от песка – это основные мероприятия по поддержанию конвейера в рабочем состоянии. Также важно проводить диагностику оборудования для выявления возможных неисправностей на ранней стадии.

В заключение: конвейер для формовочных столов – инвестиция в будущее

В заключение хочу сказать, что конвейер для формовочных столов – это не просто оборудование, это инвестиция в будущее производства. Правильно выбранная и интегрированная система автоматизации позволяет повысить эффективность работы, снизить затраты и улучшить качество продукции. Но для достижения этих результатов необходимо тщательно изучить рынок, проконсультироваться со специалистами и учитывать все особенности производственного процесса.

ООО Чжубанг Строительные Технологии (Чунцин) уже более десяти лет успешно поставляет и внедряет решения для автоматизации литейного производства, включая конвейеры для формовочных столов. Мы всегда готовы помочь вам выбрать оптимальное решение для ваших нужд.

Более подробную информацию вы можете найти на нашем сайте: https://www.zhubang.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

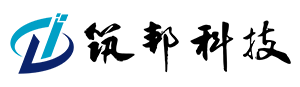

Робот для монтажа стеновых панелей-Решение

Робот для монтажа стеновых панелей-Решение -

Оборудование для создания шероховатости

Оборудование для создания шероховатости -

Автоматическая распылительная машина

Автоматическая распылительная машина -

Предварительно напряженная композитная плита перекрытия-Решение

Предварительно напряженная композитная плита перекрытия-Решение -

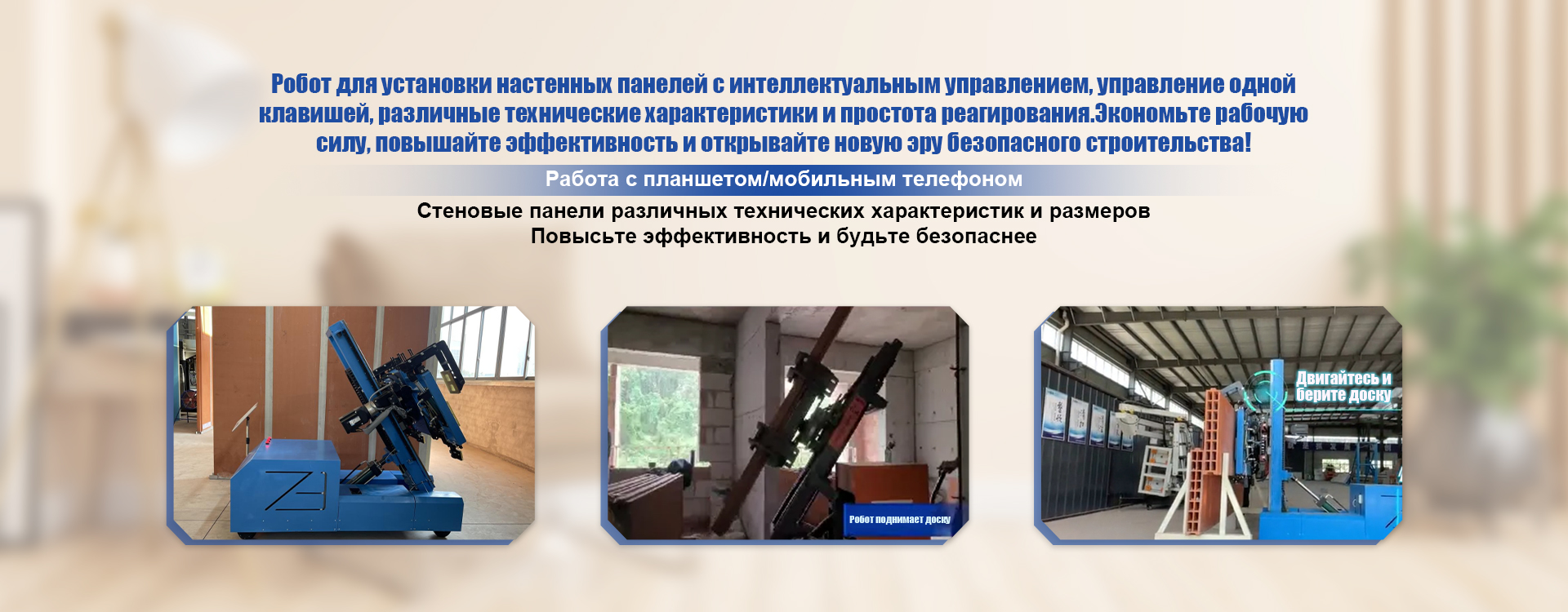

Ручной пистолет для вязки арматуры

Ручной пистолет для вязки арматуры -

Роботизированный монтажник опалубочных щитов

Роботизированный монтажник опалубочных щитов -

Штабелерная тележка является

Штабелерная тележка является -

Конусный укладчик

Конусный укладчик -

Предварительно напряженные легкие лестницы

Предварительно напряженные легкие лестницы -

Высокоэффективные наружные стеновые панели

Высокоэффективные наружные стеновые панели -

Многоярусная камера термообработки

Многоярусная камера термообработки -

Робот для затирки поверхности пола

Робот для затирки поверхности пола

Связанный поиск

Связанный поиск- Проекты быстрой сборки

- Ведущие экологичные строительные материалы

- Затирочная машина

- Дешевые блоки

- OEM линия по производству искусственного камня

- Производство 2 бетонных блоков

- Отделка и теплосбережение встроенной собранной наружной стены

- Дешевые бетоноукладочная стрела

- Ведущие предварительно напряженные лестничные марши

- Оборудование для обработки строительных поверхностей