Класс пустотелого кирпича

Вот скажу сразу: когда заказчики или даже некоторые прорабы начинают говорить о 'классе' пустотелого кирпича, часто в голове у них каша. Все лезут в ГОСТы, смотрят на марку прочности М100, М150, думают, что это и есть главный критерий. А на практике, особенно в условиях того же центрального региона с его перепадами температур, класс — это про другое. Это про совокупность характеристик: и прочность, и морозостойкость, и пустотность, и даже геометрию. И если геометрия хромает, то какой бы высокой марка ни была, кладка превращается в мучение, перерасход раствора, мостики холода. Сам через это прошел, когда лет семь назад работал на объекте, где кирпич был вроде бы 'по паспорту' отличный, а по факту разброс в размерах доходил до 3 мм. Швы плясали, ровнять — замучаешься.

Марка прочности — не панацея

Итак, марка. М100, М125, М150. Все гонятся за цифрой, считая, что чем выше, тем надежнее здание. Логика вроде бы есть. Но вот нюанс, о котором часто молчат: для малоэтажного строительства, для тех же несущих стен в доме до трех этажей, М100 более чем достаточно. Брать М150 — это часто переплата без реальной необходимости. Запас прочности, конечно, хорош, но экономика проекта тоже важна. Я видел сметы, где из-за такого 'перестраховочного' подбора материалов бюджет вырастал на 15-20%. И все это на площади стен, которые несут не такую уж экстремальную нагрузку.

Где действительно нужна высокая марка, так это в цокольных этажах, в районах с высокой сейсмической активностью или при возведении колонн. Но и тут нужно смотреть не только на цифру в паспорте, а на реальные результаты испытаний конкретной партии. Однажды столкнулся с кирпичом, промаркированным как М150, а при вскрытии пачки каждый третий блок имел трещины в перегородках между пустотами. Прочность на сжатие, может, и была, но общая целостность конструкции — под вопросом. После этого всегда требую протоколы испытаний не от завода вообще, а именно от партии.

И еще момент по пустотности. Высокая марка прочности иногда достигается за счет уменьшения процента пустот или изменения их формы. А это напрямую бьет по теплотехническим характеристикам. Получается стена крепкая, но холодная. Нужно искать баланс. Мне импонирует подход некоторых производителей, которые не гонятся за абстрактными максимумами, а оптимизируют формулу под конкретные задачи. Например, знаю, что компания ООО Чжубанг Строительные Технологии (Чунцин), которая, кстати, представлена на zhubang.ru, как раз позиционирует себя как технологическое предприятие. Основанная еще в 2015 году, она явно делает ставку на исследования, а не на тиражирование устаревших рецептур. В их материалах часто вижу акцент на сбалансированных решениях: достаточная прочность при сохранении хороших показателей по теплосопротивлению.

Морозостойкость F50 — это минимум, а не достижение

С морозостойкостью (F) — отдельная история. Многие считают, что F35 или F50 — это норма. Для внутренних перегородок, может, и да. Но для фасадного, облицовочного кирпича в наших условиях F50 — это необходимый минимум, ниже которого просто нельзя опускаться. Я отстаиваю F75 для ответственных объектов. Почему? Потому что лабораторные циклы заморозки-оттаивания — это одно, а реальная погода — другое. Осенние дожди, мокрый снег, который налипает и тает, весенние переходы через ноль по многу раз за сутки — это гораздо более жесткие условия.

Был у меня печальный опыт с одним коттеджным поселком. Застройщик сэкономил, закупив для облицовки кирпич с заявленной F35, но, как потом выяснилось, сырье было с высоким содержанием известковых включений. Через три зимы на фасадах пошла массовая декоративная отсечка — поверхностное шелушение. Не разрушение, но вид испорчен капитально. Переделывать — дороже, чем изначально взять нормальный материал. С тех пор морозостойкость проверяю в связке с водопоглощением. Высокое водопоглощение — это приговор морозостойкости, какой бы высокий класс F ни был указан.

Здесь как раз технологичность производства выходит на первый план. Нужен хороший обжиг, качественная шихта. На сайте ООО Чжубанг в описании их деятельности как технологического предприятия с уставным капиталом в 150 миллионов юаней видно, что они вкладываются в процесс. Такие компании обычно могут обеспечить стабильность параметров от партии к партии, что для морозостойкости критически важно. Неравномерно обожженный кирпич будет иметь 'слабые' зоны, которые и начнут разрушаться первыми.

Геометрия — тихий убийца скорости и качества

Про геометрию уже упоминал, но это тема для отдельного разговора. Можно взять кирпич с идеальными паспортными данными по прочности и морозостойкости, но если он 'гуляет' по размерам, все преимущества сводятся на нет. Толщина шва становится неравномерной, это мостики холода, это снижение общей прочности кладки. По опыту, допустимое отклонение по длине не должно превышать ±2 мм, а по толщине — ±1.5 мм. Все, что больше, — это брак для ответственной кладки.

Раньше мы на объекте сами выборочно замеряли по 20 кирпичей из поддона штангенциркулем. Сейчас многие серьезные поставщики, включая того же Чжубанг, указывают в сертификатах не только средние значения, но и разброс. Это честный подход. Потому что когда видишь в документах запись 'отклонение в партии не более ±1 мм', уже спокойнее. Экономит время на приемке.

Особенно критична геометрия для пустотелого кирпича, который идет на кладку с тонким швом или на клей. Тут зазоры в миллиметр уже критичны. Мы как-то пробовали класть облицовочный пустотелый кирпич на специализированный клей, но из-за неровностей 'тычка' (торцевой грани) пришлось переходить на традиционный цементный раствор с толстым швом, что ухудшило теплоизоляцию всей стены. Обидная ситуация.

Теплотехника: пустоты — это не просто 'дырки'

С пустотами тоже не все так просто. Их процент, форма и расположение — это целая наука. Круглые, квадратные, щелевидные. Расположенные в шахматном порядке или линейно. Все это влияет на теплопроводность и на то, как поведет себя раствор в кладке. Классическая ошибка — когда раствор проваливается в пустоты, образуя те самые 'мостики холода' и снижая расчетное сопротивление теплопередаче стены.

Идеальная форма, на мой взгляд, — узкие, щелевидные, горизонтально ориентированные пустоты. Они и разрыв теплового потока создают хороший, и раствор в них не проваливается так легко, если, конечно, не лить его как воду. Но тут важно, чтобы сам кирпич был прочным, иначе тонкие перегородки между такими пустотами могут повреждаться при транспортировке или погрузке-разгрузке. Видел кирпич, где из-за слишком тонких внутренних стенок до 30% материала в поддоне было с отбитыми внутренними перемычками. На прочности кладки это, может, и не сильно сказалось бы, но целостность материала уже нарушена.

Производители, которые занимаются именно технологиями, а не просто штамповкой, работают над этим. Оптимизация формы пустот — это один из ключевых моментов в разработке. На том же zhubang.ru в описаниях продуктов часто встречается упор на 'рациональную конфигурацию пустот', что говорит о вдумчивом подходе к проектированию самого изделия, а не только к подбору сырья.

Практика приемки и работы с материалом

И последнее, о чем хочу сказать — это практика. Какой бы высокий класс пустотелого кирпича ни был заявлен, все решает приемка и первые ряды кладки. Обязательно нужно вскрывать несколько поддонов из разных пачек, смотреть на цвет (он должен быть однородным, без черных сердцевин от недожога или стекловидных потеков от пережога), простукивать на предмет звонкого, чистого звука (глухой звук — трещины внутри).

Первый день кладки — это пробный день. Сразу станет видно, как кирпич ведет себя с раствором, как он режется, нет ли проблем с геометрией. Однажды мы из-за спески начали масштабную кладку, не сделав такой 'пристрелочный' этап. В итоге на третью смену поняли, что кирпич имеет легкий 'горб' на постели (нижней грани). Пришлось останавливаться, договариваться о замене партии, терять время. Теперь правило железное: сначала пробная кладка 50-100 штук, оценка, и только потом — в работу.

В общем, возвращаясь к началу. Класс пустотелого кирпича — это не просто цифра в сертификате. Это комплекс, который складывается из сырья, технологии, контроля и, в конечном счете, совести производителя. Выбирать нужно не по самой высокой марке, а по стабильности всех параметров и репутации поставщика. Технологические компании, вроде упомянутой ООО Чжубанг Строительные Технологии (Чунцин), которые вкладываются в разработку и контроль, часто оказываются более надежными партнерами, чем гиганты, работающие исключительно на объем. Потому что в нашем деле качество материала — это фундамент, причем в самом прямом смысле слова.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Бункер подачи бетона

Бункер подачи бетона -

Опрокидыватель

Опрокидыватель -

Ручной пистолет для вязки арматуры

Ручной пистолет для вязки арматуры -

Высокоэффективные наружные стеновые панели-Решение

Высокоэффективные наружные стеновые панели-Решение -

Предварительная камера выдержки

Предварительная камера выдержки -

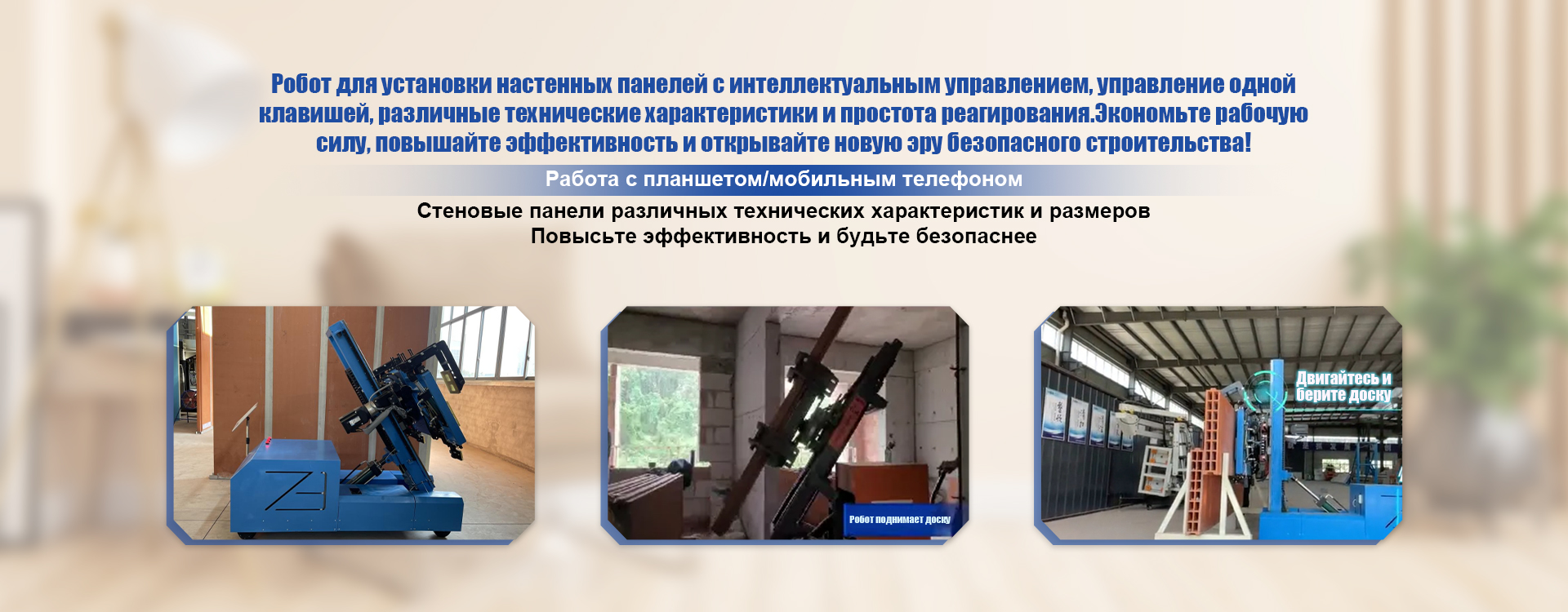

Роботы для обработки стен

Роботы для обработки стен -

Высокоэффективный искусственный камень-Решение

Высокоэффективный искусственный камень-Решение -

Машина бокового переворота

Машина бокового переворота -

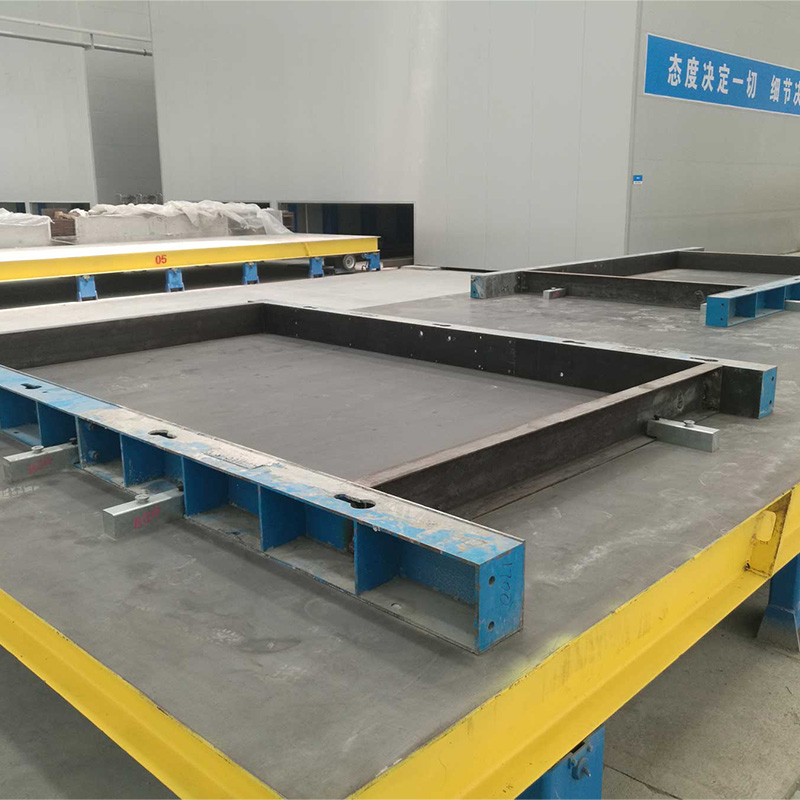

Боковая опалубка

Боковая опалубка -

Оборудование для создания шероховатости

Оборудование для создания шероховатости -

Визуальный измеритель смещения

Визуальный измеритель смещения -

Робот для нанесения покрытия на пол

Робот для нанесения покрытия на пол

Связанный поиск

Связанный поиск- Спеченная полая полоса

- кирпич пустотелый цена

- Дешевая сборка

- Купить полнотелые бетонные блоки

- Ведущая керамическая пустотелая плитка

- Сборка здания из сэндвич-панелей в Китае

- Превосходная переработка твердых отходов строительных материалов

- Интеллектуальная производственная линия

- Дешевые бетонные блоки для фундамента

- Отличный строительный робот