Кирпич из угольной пустой породы

Вот о чём часто спорят на стройплощадках и в проектных институтах: можно ли сделать из отвала что-то действительно стоящее, или это просто попытка 'озеленить' отчётность. Кирпич из угольной пустой породы — не новость, но тонкостей в работе с ним больше, чем кажется на первый взгляд.

Что на самом деле скрывается за сырьём

Когда говорят 'пустая порода', многие представляют себе однородную массу. На практике — это смесь с непредсказуемыми включениями. В Кузбассе, например, в одной партии может быть разброс по содержанию глинистых частиц до 15%, а где-то под Кемерово попадаются прослойки с высокой долей пирита. Если его не отследить — готовые изделия потом дают высолы, которые никаким гидрофобизатором не возьмёшь.

Раньше мы пробовали брать породу прямо с отвала без глубокого анализа. Результат — партия кирпича, которая через сезон в кладке начала крошиться по граням. Оказалось, проблема была в переменной влажности внутри самого массива после прессования. Теперь всегда смотрим не только химический состав, но и гигроскопичность фракций.

Здесь стоит отметить подход некоторых технологических компаний, которые работают с подобным сырьём системно. Например, ООО Чжубанг Строительные Технологии (Чунцин) в своих исследованиях делает упор именно на стабилизацию состава пустой породы перед формованием. На их сайте https://www.zhubang.ru можно найти конкретные данные по модулям упругости готовых изделий в зависимости от фракционного состава. Их методика предварительного гранулирования смеси с портландцементом как связующим — довольно практичное решение, хотя и требует дополнительной линии на производстве.

Технологические ловушки при формовании и сушке

Основная ошибка — пытаться повторить цикл обжига керамического кирпича. Угольная порода часто содержит остатки углерода, которые при стандартной температуре в 1000°C могут вести себя непредсказуемо. Были случаи, когда заготовки 'вздувались' из-за резкого газовыделения. Снижать температуру тоже рискованно — не добираешь прочности.

Мы пришли к двухэтапному прогреву: сначала медленный подъём до 450°C с выдержкой для удаления летучих соединений, потом резкий набор до 850–900°C. Но и это не универсальный рецепт. Если в сырье много сланцевых компонентов, лучше работать по методу полусухого прессования с последующей автоклавной обработкой. Это, конечно, дороже, но даёт стабильную морозостойкость F50 и выше.

Ещё один нюанс — сушка. Из-за низкой пластичности массы трещины образуются легче, чем у глиняных смесей. Приходится точно контролировать скорость удаления влаги в первые 8 часов. На одном из наших первых производств в Новокузнецке потеряли около 20% заготовок именно на этой стадии, пока не настроили камеры с плавным градиентом влажности.

Практика применения: где работает, а где нет

Такой кирпич хорошо показывает себя в ненагруженных конструкциях — заполнение каркасов, внутренние перегородки, ограждающие стены складов. Но я бы не рекомендовал его для цоколей в регионах с частыми переходами через 0°C и высокой влажностью почвы. Даже при марке по морозостойкости F50 есть риск постепенного накопления повреждений из-за микротрещин, которые незаметны при приёмке.

Интересный опыт был при строительстве терминала в Красноярске: использовали кирпич из угольной пустой породы для внешних стен с последующим утеплением и вентилируемым фасадом. Через 3 года осмотр показал полную сохранность — защита от прямого воздействия осадков и солнца сыграла свою роль. Это к вопросу о важности правильного архитектурного решения.

А вот для печей или дымоходов — категорически нет, даже если продавцы уверяют в обратном. Остаточная сера в породе при нагреве может давать агрессивные соединения, плюс коэффициент температурного расширения часто неоднороден по объёму изделия.

Экономика и экология: баланс, который редко достигается

Основной аргумент сторонников — утилизация отвалов и дешевизна сырья. Но если считать полный цикл, включая подготовку, стабилизацию состава и особый режим обжига, себестоимость может приближаться к обычному строительному кирпичу. Выгода появляется только при больших объёмах и наличии собственного источника породы в непосредственной близости от завода. Транспортировка сырья дальше 50 км обычно съедает всю экономию.

С экологией тоже не всё однозначно. Да, мы уменьшаем отвалы, но энергозатраты на переработку часто высоки. Кроме того, нужно постоянно мониторить выбросы при обжиге — могут выходить те же соединения серы. Без хорошей системы газоочистки можно навредить больше, чем помочь.

Технологические предприятия, которые серьёзно занимаются этой темой, как раз стараются комплексно подходить к вопросу. Технология Чжубанг, основанная ещё в 2015 году с солидным уставным капиталом, позиционирует себя именно как технологическое предприятие, а не просто производитель стройматериалов. Их исследования в области снижения энергоёмкости за счёт каталитических добавок при обжиге — хороший пример того, как можно сместить фокус с сырьевой дешевизны на управляемость процесса.

Что в итоге: перспективы или нишевое решение?

Сейчас кирпич из угольной пустой породы — всё ещё материал для специфических проектов, где можно tightly контролировать условия применения. Его будущее, на мой взгляд, зависит не от самого материала, а от развития технологий подготовки сырья. Если удастся создать относительно простые и дешёвые линии по его стабилизации и гранулированию на месте отвала — потенциал огромен.

Пока же это работа для тех, кто готов вкладываться в НИОКР и не ждать быстрой отдачи. Как показывает практика, успешные проекты — это всегда симбиоз детального знания сырьевой базы, адаптированной технологии и чёткого понимания, где именно конечный продукт будет работать десятилетиями.

Лично я продолжаю следить за опытом коллег, в том числе изучая наработки таких компаний, как Чжубанг. Их открытые данные по поведению материала при циклическом замораживании в условиях разной влажности — очень ценны для практика. Может быть, через пару лет мы увидим новый виток в этой теме, когда накопленный опыт перейдёт в типовые и, главное, надёжные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Робот для шлифовки полов

Робот для шлифовки полов -

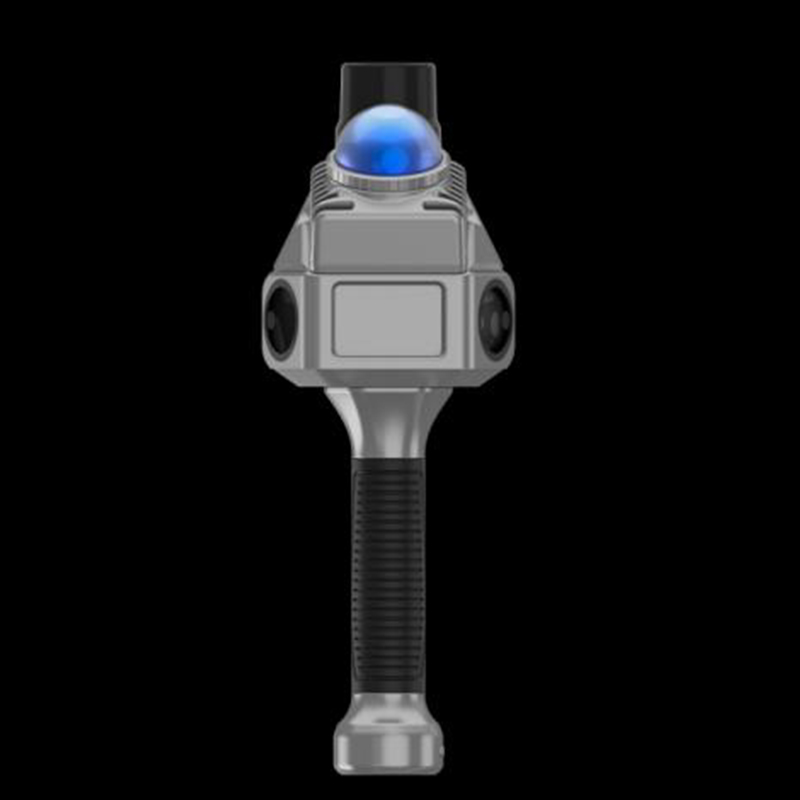

3D лазерный сканер

3D лазерный сканер -

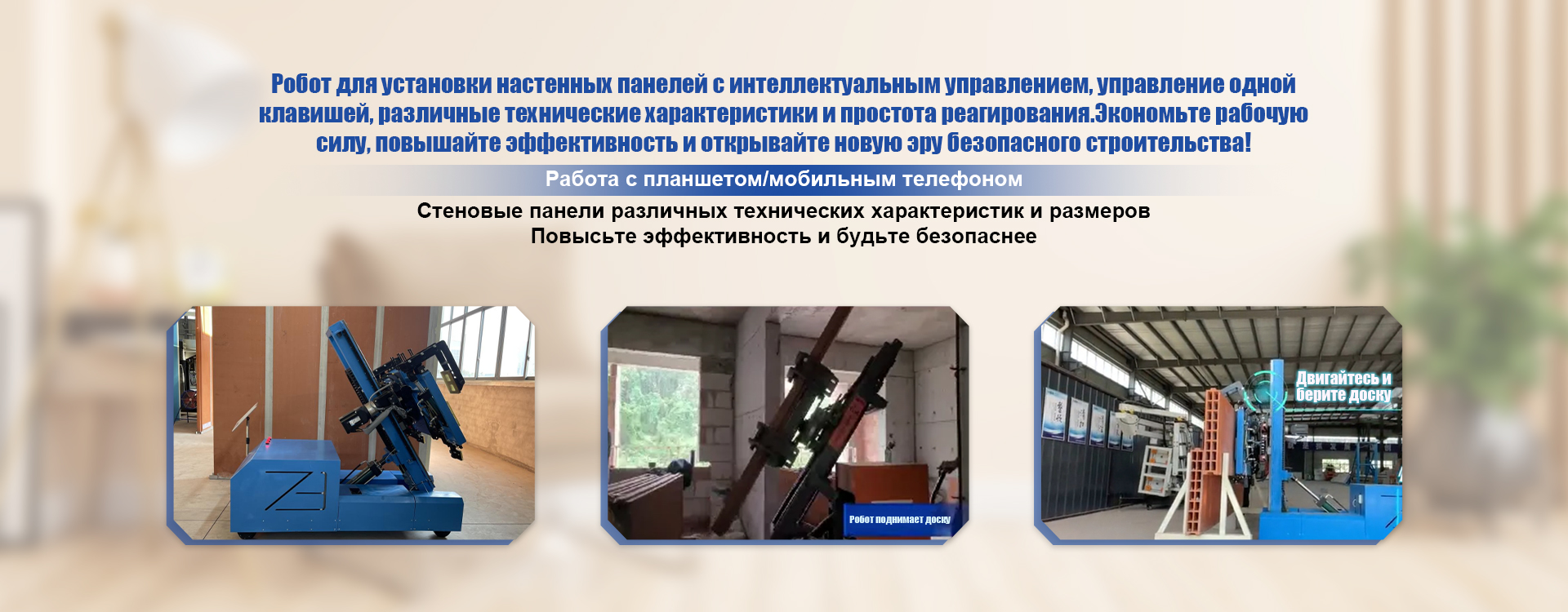

Робот для монтажа стеновых панелей

Робот для монтажа стеновых панелей -

Высокоэффективные наружные стеновые панели

Высокоэффективные наружные стеновые панели -

Робот для затирки поверхности пола

Робот для затирки поверхности пола -

Предварительно напряженные легкие лестницы-Решение

Предварительно напряженные легкие лестницы-Решение -

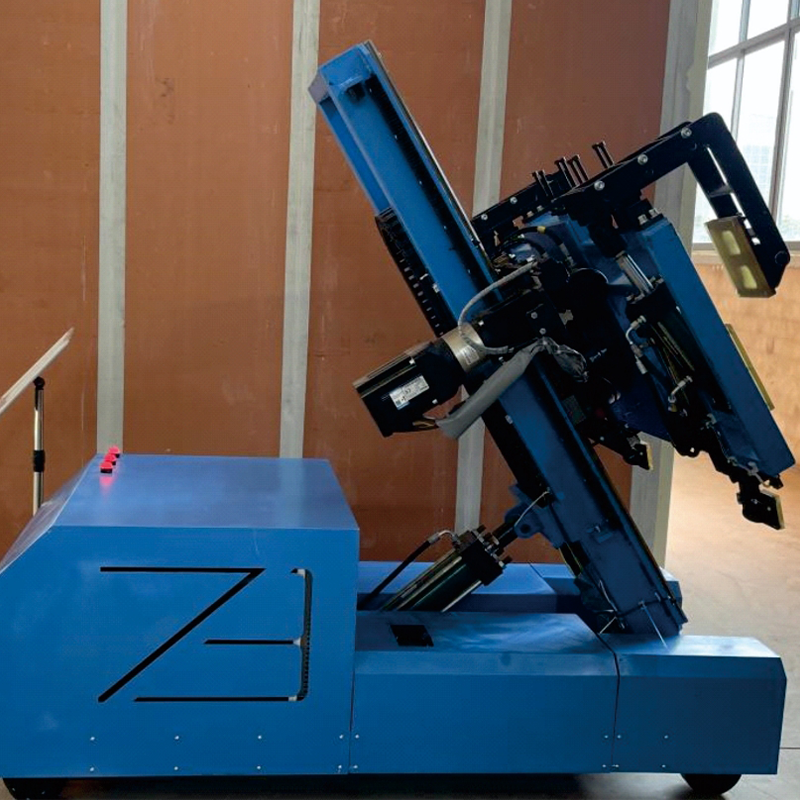

Роботы для обработки стен

Роботы для обработки стен -

Робот для измерений

Робот для измерений -

Опрокидыватель

Опрокидыватель -

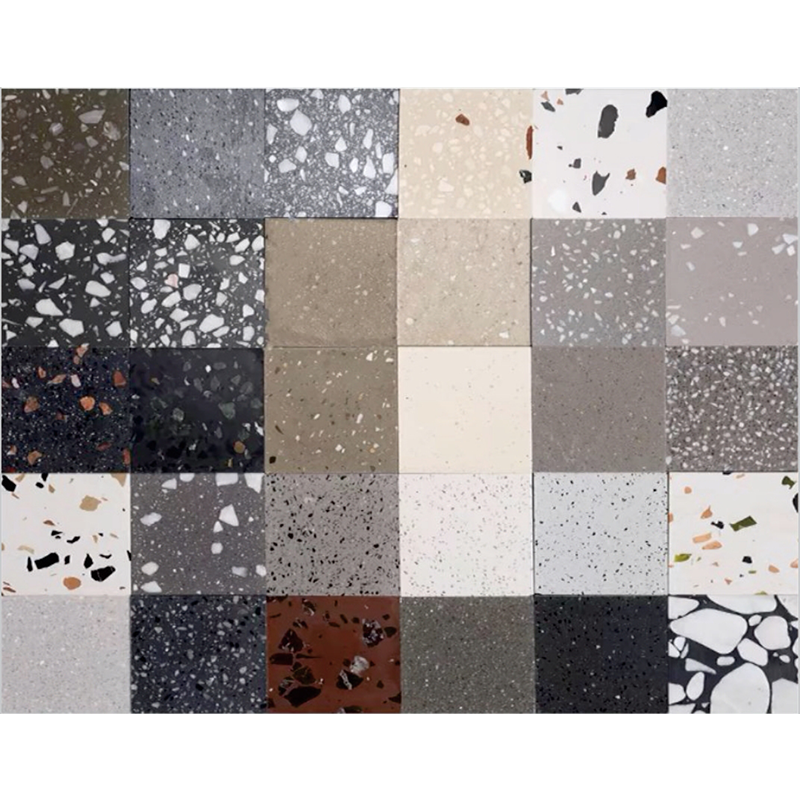

Высокоэффективный искусственный камень

Высокоэффективный искусственный камень -

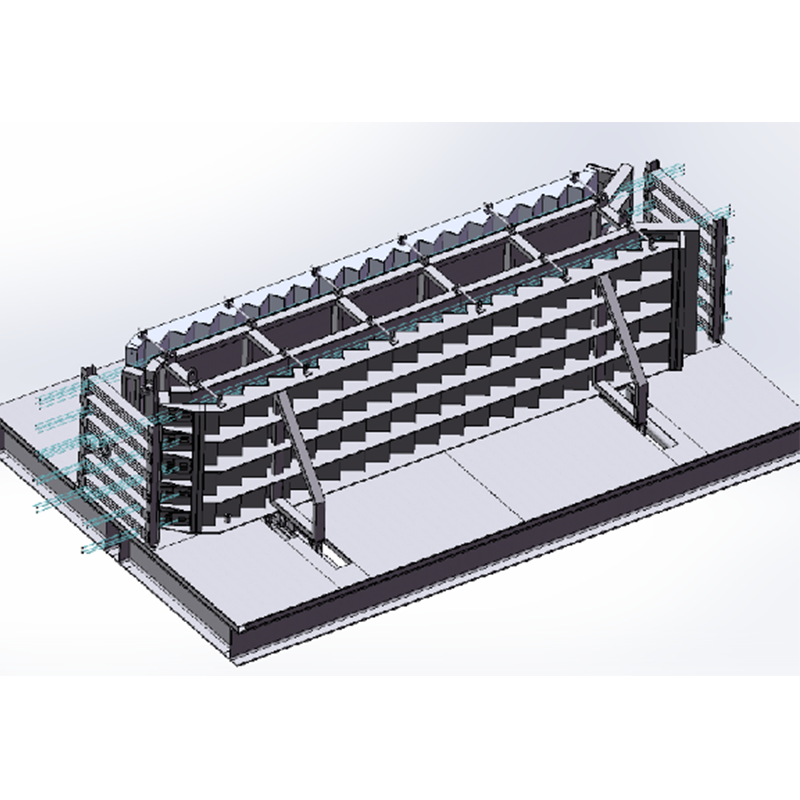

Многоярусная камера термообработки

Многоярусная камера термообработки -

Робот для нанесения покрытия на пол

Робот для нанесения покрытия на пол

Связанный поиск

Связанный поиск- Ведущие бетонные блоки

- 2 бетонных блока

- Дешевая обработка угольной пыли

- кирпич рядовой пустотелый

- Крупноразмерные предварительно напряженные пустотные плиты перекрытия в Китае

- Собранные спеченные наружные стеновые панели

- Оптовая продажа бетонных блоков для фундамента

- Линия по производству искусственного камня в Китае

- Оптовая сборка спеченных стеновых панелей производственная линия

- Собранная спеченные внутренние стеновые панели