Автоматическая установка для придания шероховатости

Вопрос создания контролируемой шероховатости на поверхностях – это не просто механическая задача, а комплексный инженерный вызов. Часто начинающие заводы, рассматривающие внедрение автоматической установки для придания шероховатости, фокусируются исключительно на технических характеристиках – на типе используемого абразивного материала, скорости вращения дисков и углу атаки. И это, конечно, важно. Но, на мой взгляд, часто упускается из виду системный подход, учет свойств обрабатываемого материала и, самое главное, понимание влияния шероховатости на конечные свойства готового изделия. Раньше мы часто сталкивались с ситуациями, когда установка идеально работала по параметрам, но получаемая шероховатость не соответствовала требуемой, или наоборот, была слишком высокой. Нам приходилось проводить много времени, перенастраивая параметры, пока не достигали нужного результата. Поэтому хочу поделиться своим опытом и некоторыми наблюдениями.

Зачем вообще нужна шероховатость? И что мы обычно забываем?

По сути, добавление шероховатости – это изменение микроструктуры поверхности, что, в свою очередь, влияет на целый ряд физико-механических свойств: адгезию, трение, износостойкость, смачиваемость. Возьмем, к примеру, покраску. Если поверхность слишком гладкая, краска плохо адгезирует. Слишком грубая – будет трудно получить равномерное покрытие. И это только один пример. Часто мы сосредотачиваемся на достижении определенного Ra (среднее арифметическое шероховатости), но забываем о распределении высот рельефа, о форме зерна и о его ориентации. Все это имеет значение. И, к сожалению, не всегда его учитывают при выборе оборудования.

Я помню один проект, где заказчик требовал определенный уровень шероховатости для деталей, предназначенных для работы в условиях высоких нагрузок и скольжения. Мы выбрали установку с алмазными дисками, которая, на бумаге, должна была обеспечить точный контроль. Однако, после нескольких испытаний, мы обнаружили, что шероховатость была ниже ожидаемой, а еще хуже - неоднородной. Пришлось провести глубокий анализ процесса, пересмотреть параметры и даже изменить состав абразивного материала. Оказалось, что диски, которые мы изначально использовали, не подходили для данного типа материала. Это был большой урок. И теперь мы всегда начинаем с тщательного изучения материала.

Выбор оборудования: не только мощность, но и точность

Поэтому, при выборе автоматической установки для придания шероховатости, необходимо обращать внимание не только на мощность и скорость, но и на точность управления и возможности контроля. Многие производители предлагают системы с ЧПУ (числовым программным управлением), которые позволяют задавать сложные траектории движения абразивных элементов. Это, безусловно, плюс. Но важно, чтобы система имела возможность онлайн-мониторинга шероховатости и коррекции параметров в реальном времени. Без этого трудно добиться стабильного и предсказуемого результата.

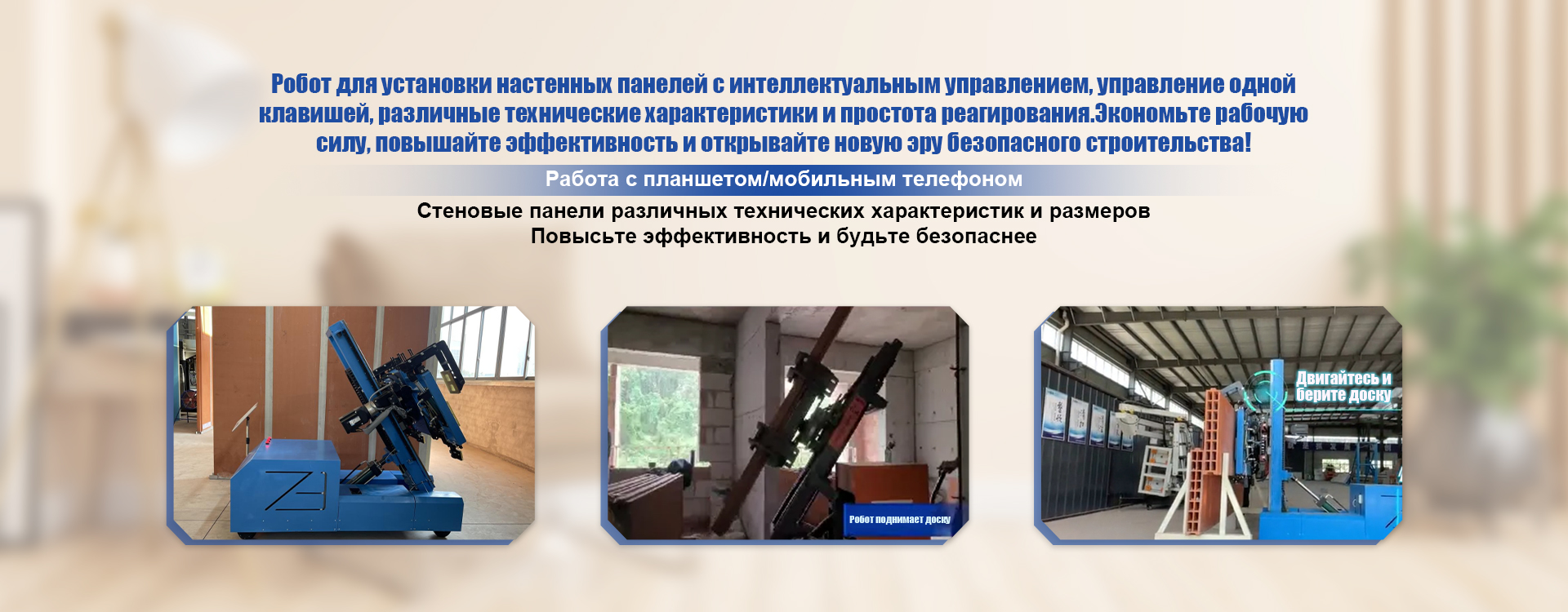

Мы работали с несколькими производителями, например, с представителями компаний, специализирующихся на полировальном оборудовании. (На данный момент наши партнерские отношения с ООО Чжубанг Строительные Технологии (Чунцин) позволяют нам тестировать их продукцию). Они предлагают широкий спектр решений, от простых ручных установок до автоматизированных линий. Некоторые модели позволяют создавать сложные профили шероховатости, что особенно важно для специальных применений. Но, как я уже говорил, просто наличие ЧПУ – это еще не гарантия успеха. Нужно понимать, как правильно настроить систему и как интерпретировать полученные данные.

Абразивные материалы: правильный выбор – половина дела

Выбор абразивного материала – это отдельная большая тема. От типа материала напрямую зависит качество и скорость обработки. Для обработки твердых материалов, например, закаленной стали, обычно используют алмазные абразивы. Для более мягких материалов, таких как алюминий или латунь, могут быть достаточны карбидные или керамические абразивы. Важно также учитывать зернистость абразива. Чем крупнее зерно, тем быстрее идет обработка, но тем грубее получается шероховатость. И наоборот.

Мы неоднократно сталкивались с проблемами, связанными с использованием неправильно подобранных абразивов. Однажды, мы использовали слишком мелкий алмазный абразив для обработки стального диска, и в результате поверхность получилась слишком гладкой, что привело к ухудшению адгезии покрытия. Пришлось переходить на более крупный абразив и увеличить время обработки. Поэтому, перед началом работы, необходимо тщательно изучить характеристики материала и выбрать абразив, который наилучшим образом подходит для данной задачи.

Ошибки и подводные камни

Самая распространенная ошибка – это пренебрежение предварительной подготовкой поверхности. Если на поверхности есть загрязнения, такие как масло или пыль, то качество шероховатости будет непредсказуемым. Кроме того, важно правильно подобрать параметры обработки – скорость вращения дисков, угол атаки и давление. Эти параметры зависят от типа материала, типа абразива и требуемой шероховатости. Неправильные параметры могут привести к образованию царапин, выемки материала или неровной поверхности.

Еще один важный момент – это контроль качества. После обработки необходимо проводить контроль шероховатости с помощью профилометра или другого измерительного оборудования. Это позволяет убедиться, что полученная шероховатость соответствует требуемой. Если есть отклонения, то необходимо пересмотреть параметры обработки и повторить операцию. Без контроля качества невозможно гарантировать, что конечный продукт будет соответствовать спецификациям.

Заключение: автоматизация – это не волшебство

В заключение хочу сказать, что автоматическая установка для придания шероховатости – это полезный инструмент, но он не является волшебной палочкой. Для достижения оптимального результата необходимо учитывать множество факторов – свойства материала, тип абразива, параметры обработки и контроль качества. Нужно иметь опыт и понимание процесса, чтобы правильно настроить систему и получить нужную шероховатость. Иначе рискуете потратить кучу времени и ресурсов.

ООО Чжубанг Строительные Технологии (Чунцин) предлагает широкий спектр решений в области обработки поверхностей. (https://www.zhubang.ru/) Они не просто продают оборудование, но и предоставляют консультации по выбору оптимального решения для конкретной задачи. Надеюсь, мой опыт будет полезен тем, кто рассматривает внедрение подобных установок в свою производственную практику.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

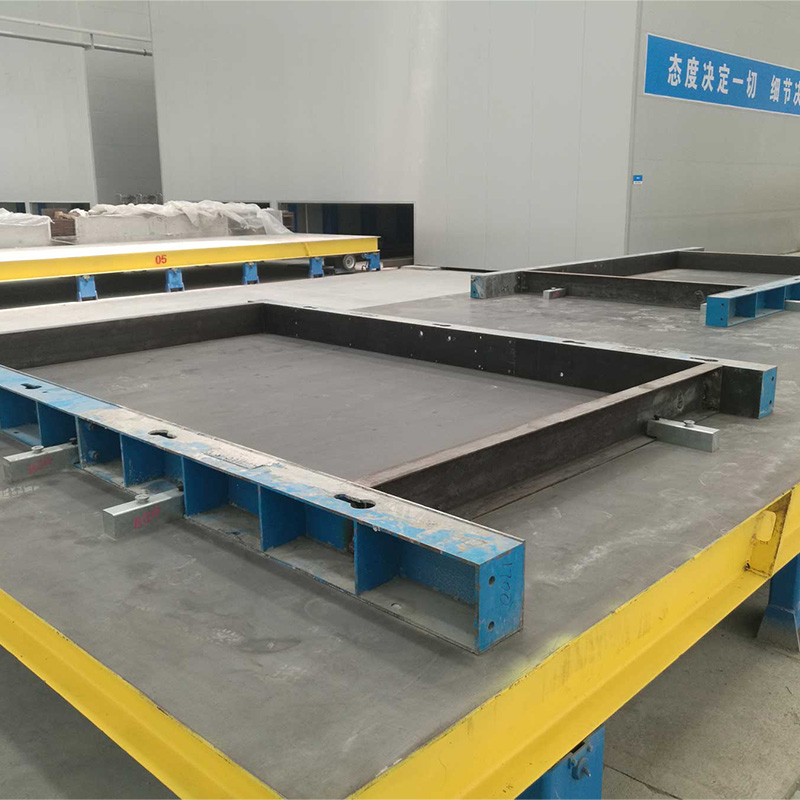

Формовочный стол

Формовочный стол -

Высокоэффективные наружные стеновые панели-Решение

Высокоэффективные наружные стеновые панели-Решение -

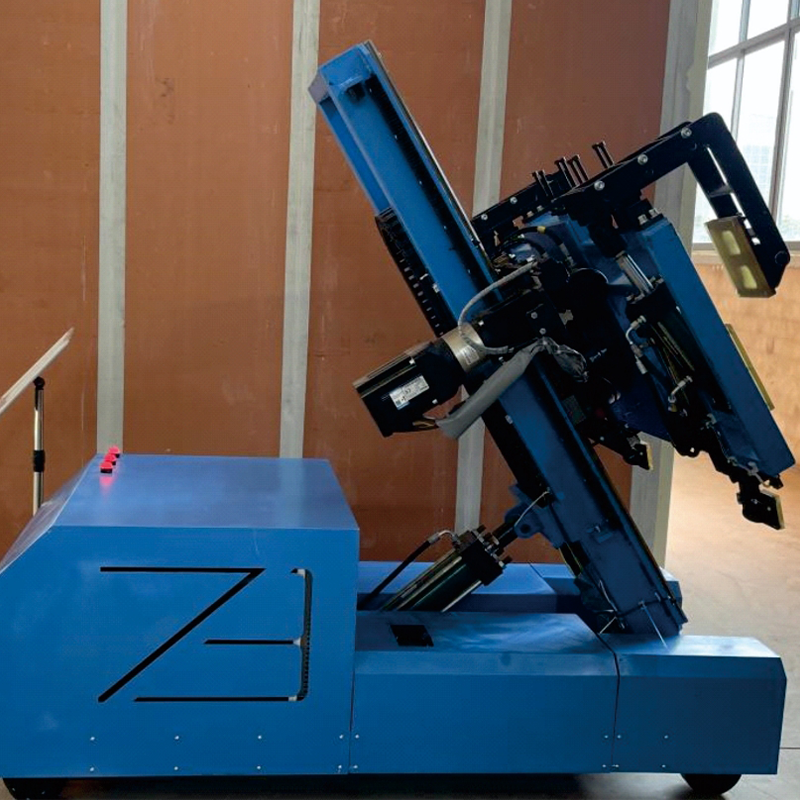

Робот для измерений

Робот для измерений -

Спеченные стеновые панели-Решение

Спеченные стеновые панели-Решение -

Конусный укладчик

Конусный укладчик -

Опрокидыватель

Опрокидыватель -

Робот для затирки поверхности пола

Робот для затирки поверхности пола -

Очистная машина для формующих столов

Очистная машина для формующих столов -

Робот для монтажа стеновых панелей

Робот для монтажа стеновых панелей -

Автоматическая распылительная машина

Автоматическая распылительная машина -

Высокоэффективные наружные стеновые панели

Высокоэффективные наружные стеновые панели -

Роботизированный монтажник опалубочных щитов

Роботизированный монтажник опалубочных щитов

Связанный поиск

Связанный поиск- Оптический датчик деформаций

- Воспроизведение собранных зданий из сэндвич-панелей

- цена на бетонные блоки для фундамента

- Купить сборные лестницы формы

- Отличный пустотелый кирпич 250

- Интеллектуальная печь для спекания в Китае

- Покупка строительства монтажного здания

- Отделка и сохранение тепла интегрированного монтажного типа наружной стены

- какие бетонные блоки

- Дешевая сборка здания под ключ